摘要:在自动化生产中,为了实现对生产过程的精准控制和管理,PLC连接配料控制器构建了一个智能配料管理系统。该系统通过PLC与配料控制器的连接,实现了对生产线上配料过程的实时监控和智能管理。该系统能够自动调整和控制配料的比例和数量,确保生产过程的稳定性和产品质量的一致性。该系统还能够收集和分析生产数据,为生产过程的优化和改进提供有力的支持。智能配料管理系统的应用,提高了生产效率,降低了生产成本,为企业的发展带来了显著的效益。

本文目录导读:

随着工业自动化水平的不断提高,配料过程的自动化管理已成为生产线上的关键环节,PLC(可编程逻辑控制器)与配料控制器相结合,能够实现精准、高效的配料控制,提高生产效率和产品质量,本文将详细介绍PLC连接配料控制器的技术原理、应用优势、实施步骤及注意事项,以推动其在自动化生产中的普及应用。

PLC与配料控制器技术原理

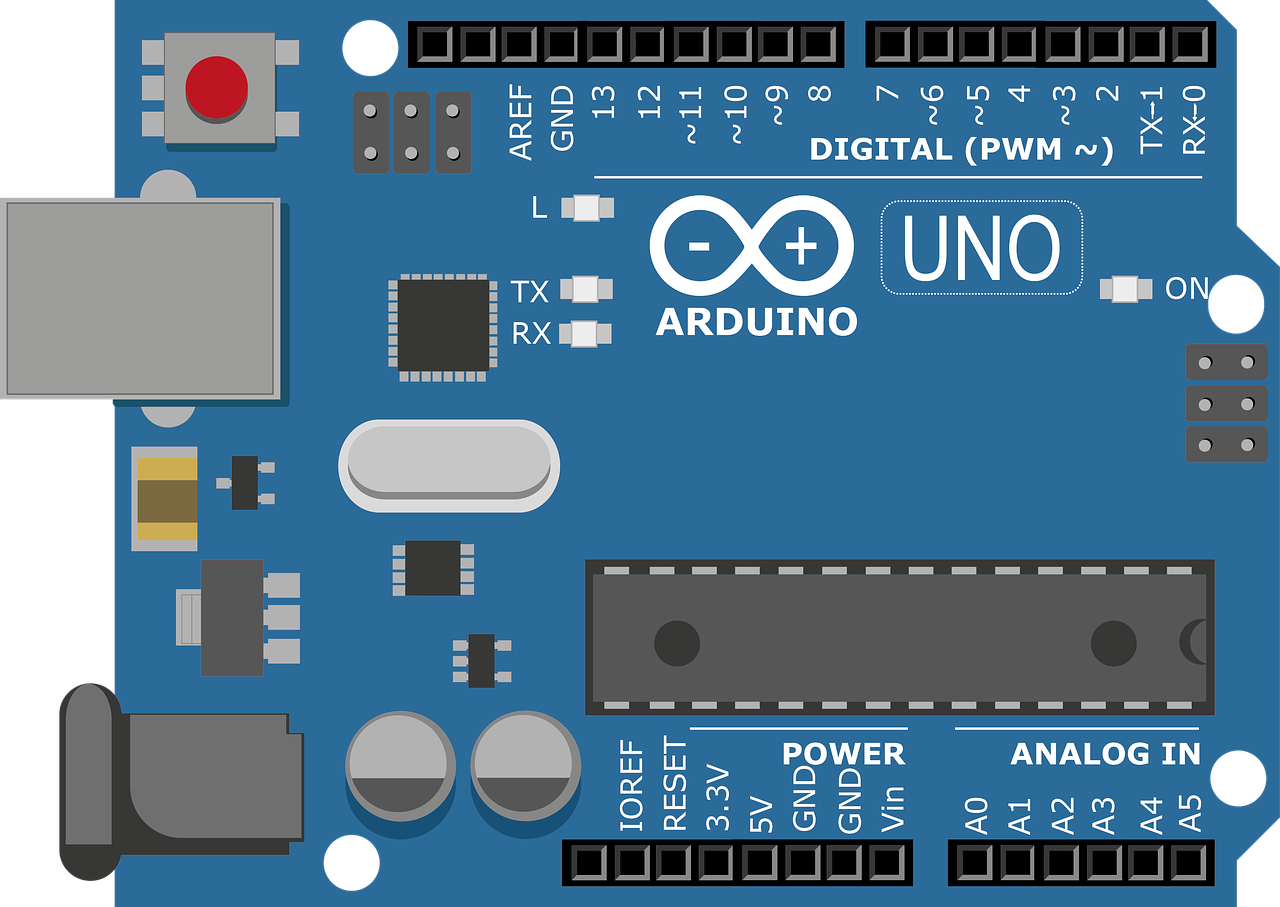

1、PLC(可编程逻辑控制器)

PLC是一种专门为工业环境设计的数字计算机,用于控制机械或生产过程的自动化,PLC采用可编程的存储器,用于执行逻辑运算、顺序控制、定时、计数与算术操作等指令,并通过数字或模拟的输入/输出信号控制生产过程。

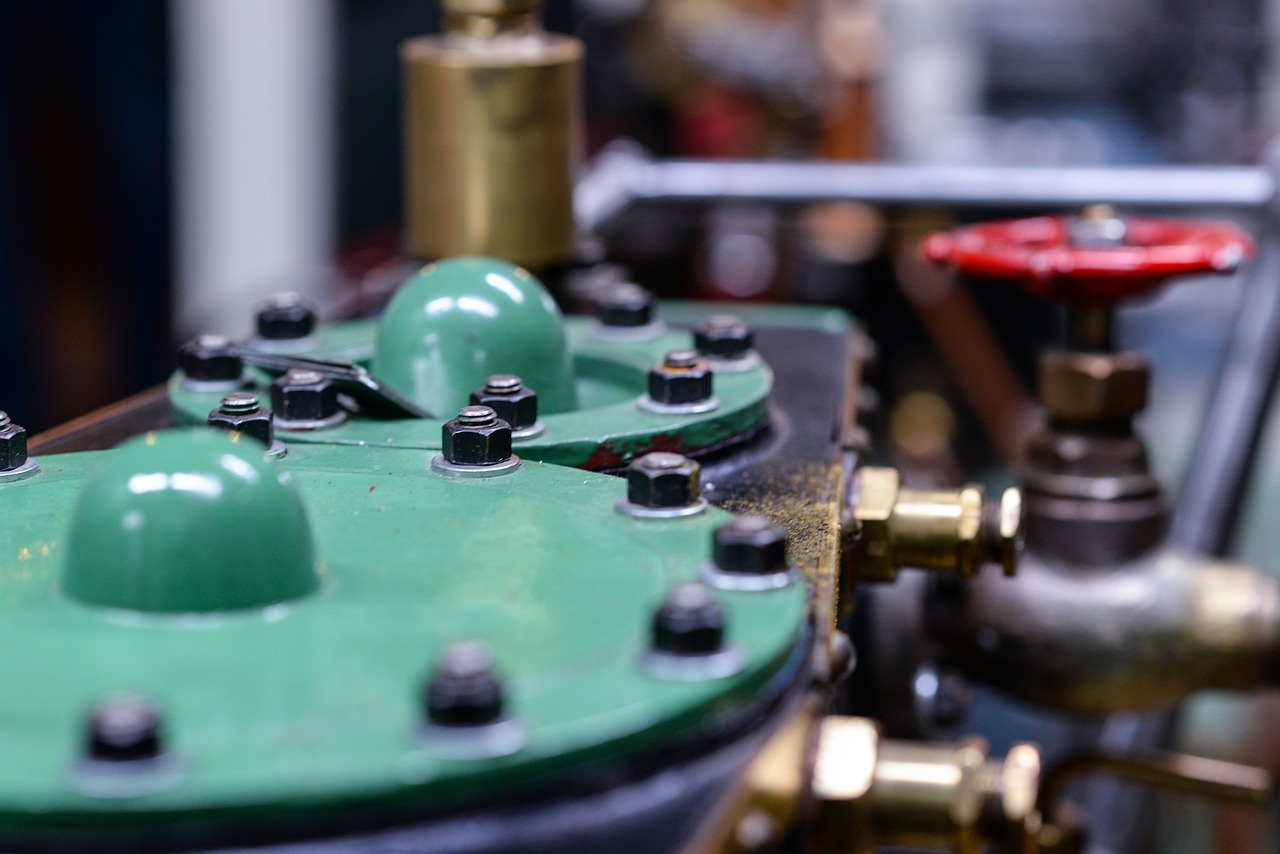

2、配料控制器

配料控制器是用于控制物料配比的设备,通过设定各种物料的配比比例、计量精度和加料顺序等参数,实现对物料配比的精确控制,配料控制器通常具有多种输入/输出接口,可与各种传感器、执行器等设备连接。

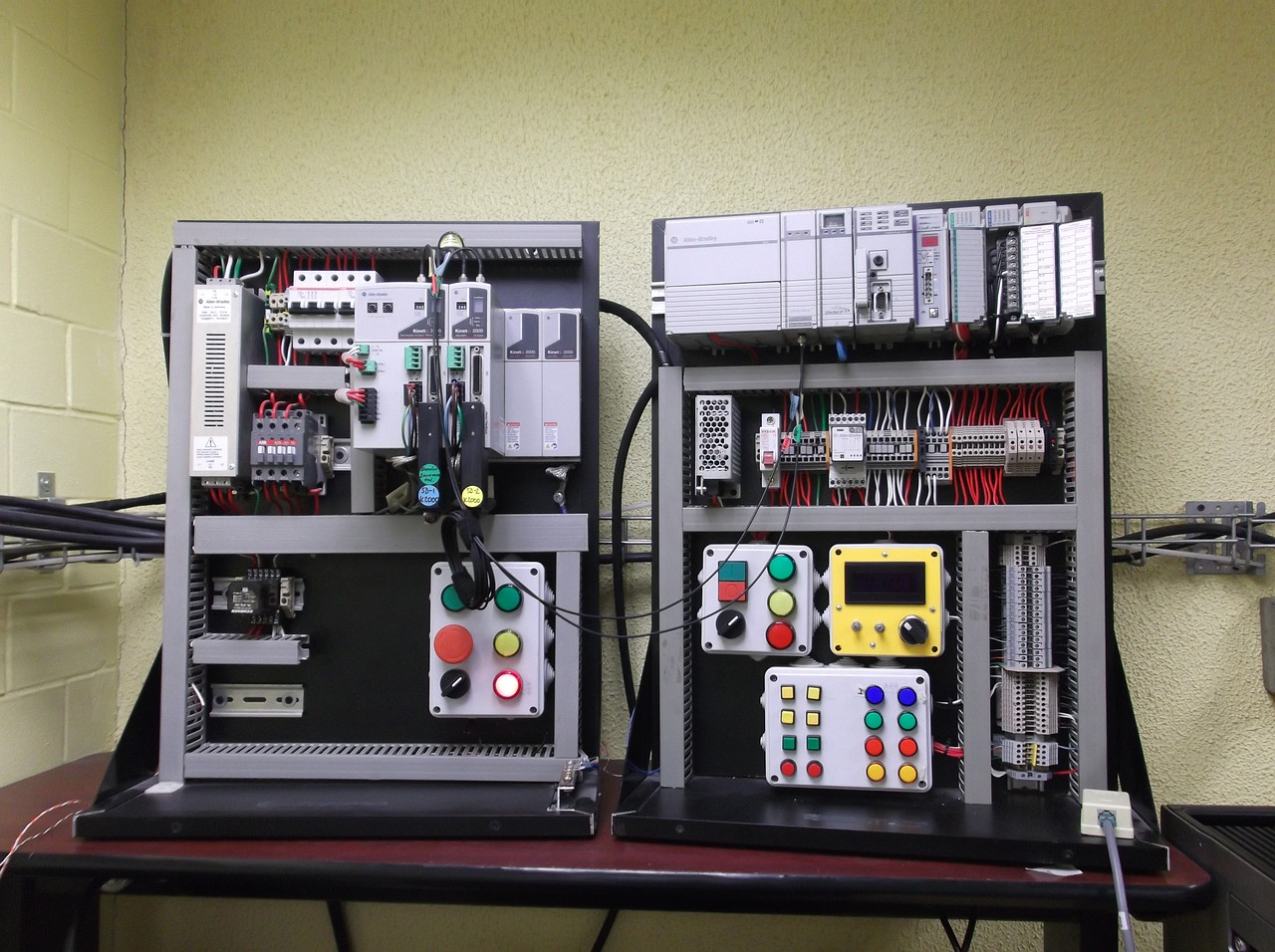

3、PLC与配料控制器连接

PLC通过通信协议与配料控制器进行连接,实现数据的实时传输和指令的控制,一般情况下,PLC通过硬件接口(如RS232、RS485、以太网等)与配料控制器进行连接,并通过编程软件实现两者的通信和数据交换,PLC根据设定的配方、实时数据(如物料重量、流量等)以及外部信号(如启动、停止等)对配料控制器进行精确控制,从而实现自动化配料。

PLC连接配料控制器的应用优势

1、提高生产效率:PLC连接配料控制器可实现自动化、精准化的配料控制,减少人工操作,提高生产效率。

2、降低生产成本:通过精确控制物料配比,减少物料浪费,降低生产成本。

3、提高产品质量:PLC连接配料控制器可实现实时监控和调整,保证产品质量的稳定性。

4、灵活性强:PLC编程灵活,可根据生产需求调整配方和参数,适应多种生产场景。

5、易于维护:PLC系统具有自诊断功能,可快速定位故障点,方便维护。

PLC连接配料控制器的实施步骤

1、确定需求:根据生产工艺需求,确定PLC与配料控制器的连接方式和功能需求。

2、设备选型:根据需求选择合适的PLC和配料控制器型号。

3、硬件配置:完成PLC与配料控制器的硬件接口连接。

4、软件编程:根据生产工艺编写PLC程序,实现自动化控制。

5、调试测试:对系统进行调试和测试,确保系统正常运行。

6、投入使用:系统将投入生产使用,并进行日常维护和监控。

注意事项

1、选型匹配:在选择PLC和配料控制器时,需确保两者之间的兼容性,避免因型号不匹配导致的问题。

2、编程准确:在编写PLC程序时,需根据生产工艺和需求进行准确编程,确保系统的稳定性和可靠性。

3、维护保养:系统投入使用后,需定期进行维护保养,确保系统的正常运行和延长使用寿命。

4、数据安全:确保系统数据的安全性和可靠性,避免数据丢失或错误导致的问题。

PLC连接配料控制器是自动化生产中的智能配料管理系统,具有提高生产效率、降低生产成本、提高产品质量等诸多优势,通过深入了解其技术原理、应用优势、实施步骤及注意事项,有助于推动其在自动化生产中的普及应用,为企业的生产和发展带来更大的价值。

与本文内容相关的文章: