摘要:,,本文探讨了DDC与PLC控制器之间的差异。介绍了两种控制器的功能、特点以及应用领域。DDC控制器具有数字化、高精度、高速度的控制特点,适用于复杂多变的工业控制系统中。而PLC控制器则以其强大的逻辑控制能力和可靠性广泛应用于工业自动化领域。两者在应用领域上有明显的不同,PLC控制器更擅长于逻辑控制,而DDC控制器则更适用于需要高精度控制的场合。本文旨在帮助读者了解两种控制器的特点和应用场景,以便在实际应用中做出合适的选择。

本文目录导读:

随着工业自动化技术的不断进步,可编程逻辑控制器(PLC)和直接数字控制器(DDC)作为工业控制领域的核心设备,发挥着日益重要的作用,尽管两者在功能和应用上有许多相似之处,但在技术特点、应用领域等方面仍存在显著差异,本文将重点探讨PLC与DDC控制器的区别,帮助读者更好地理解两者的特点和应用场景。

PLC控制器概述

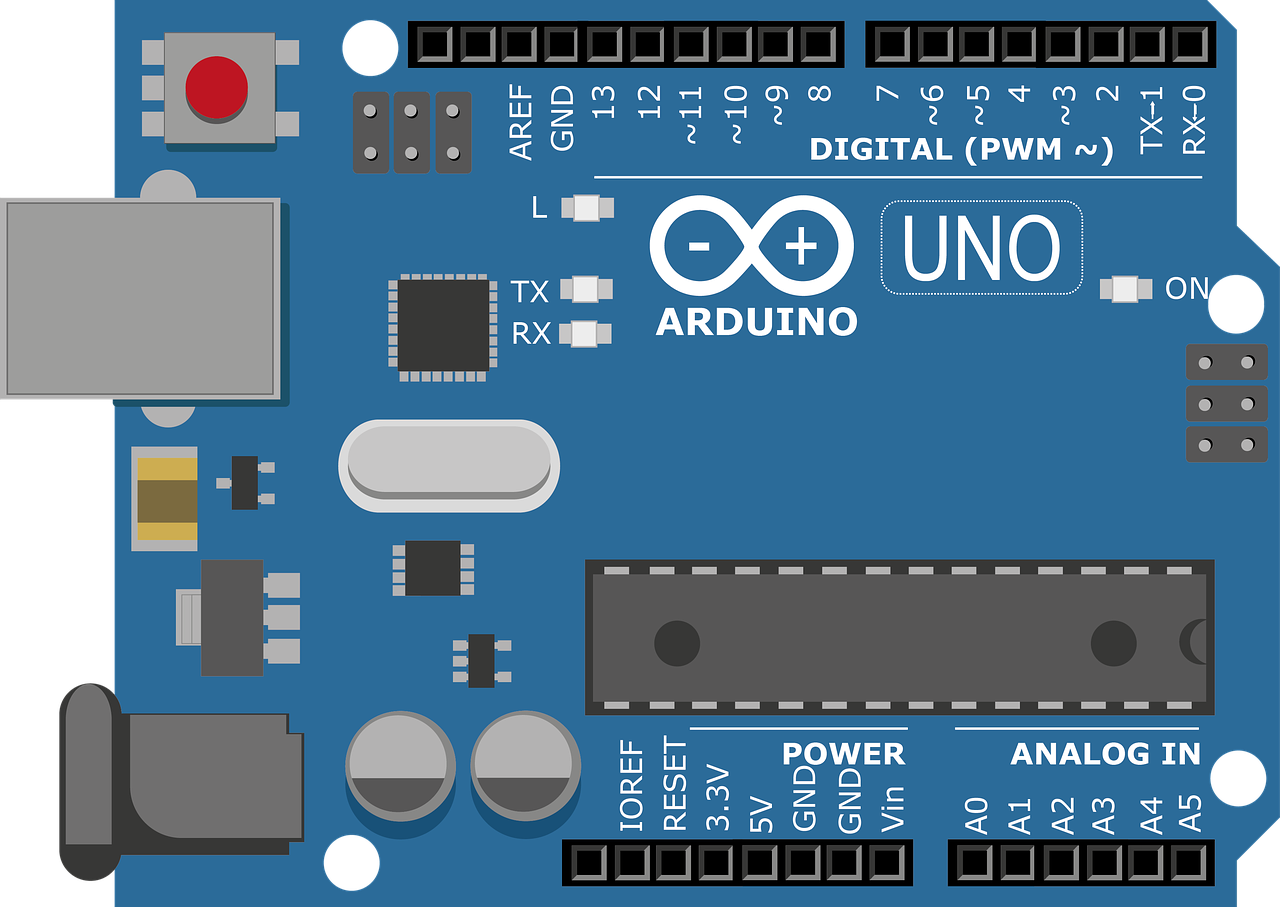

PLC(可编程逻辑控制器)是一种专门为工业环境设计的数字计算机控制器,它采用可编程的存储器,用于在其内部存储执行诸如逻辑、顺序、定时、计数和算术运算等操作的指令,PLC控制器的主要功能是通过输入信号对工业过程进行控制,并输出相应的控制信号,实现对工业设备的控制,PLC控制器广泛应用于各种工业自动化设备中,如生产线、包装机械、机器人等。

DDC控制器概述

DDC(直接数字控制器)是一种用于工业过程控制的设备,它接收来自传感器或其他设备的模拟信号,并将其转换为数字信号进行处理和控制,DDC控制器具有高精度、高速度和高可靠性的特点,适用于对控制精度要求较高的工业领域,与PLC控制器相比,DDC控制器更注重对模拟信号的数字化处理和控制。

PLC与DDC控制器的差异

1、功能差异:PLC控制器主要侧重于逻辑控制,如顺序控制、运动控制等,而DDC控制器则更注重模拟信号的数字化处理和控制,适用于对控制精度要求较高的工业领域。

2、应用领域差异:PLC控制器广泛应用于各种工业自动化设备中,如生产线、包装机械等,而DDC控制器则更多地应用于对控制精度要求较高的工业过程,如化工、冶金、能源等领域。

3、技术特点差异:PLC控制器采用可编程的存储器,具有强大的指令集和灵活多变的编程方式,而DDC控制器则具有高精度、高速度和高可靠性的特点,能够实现对模拟信号的数字化处理和控制。

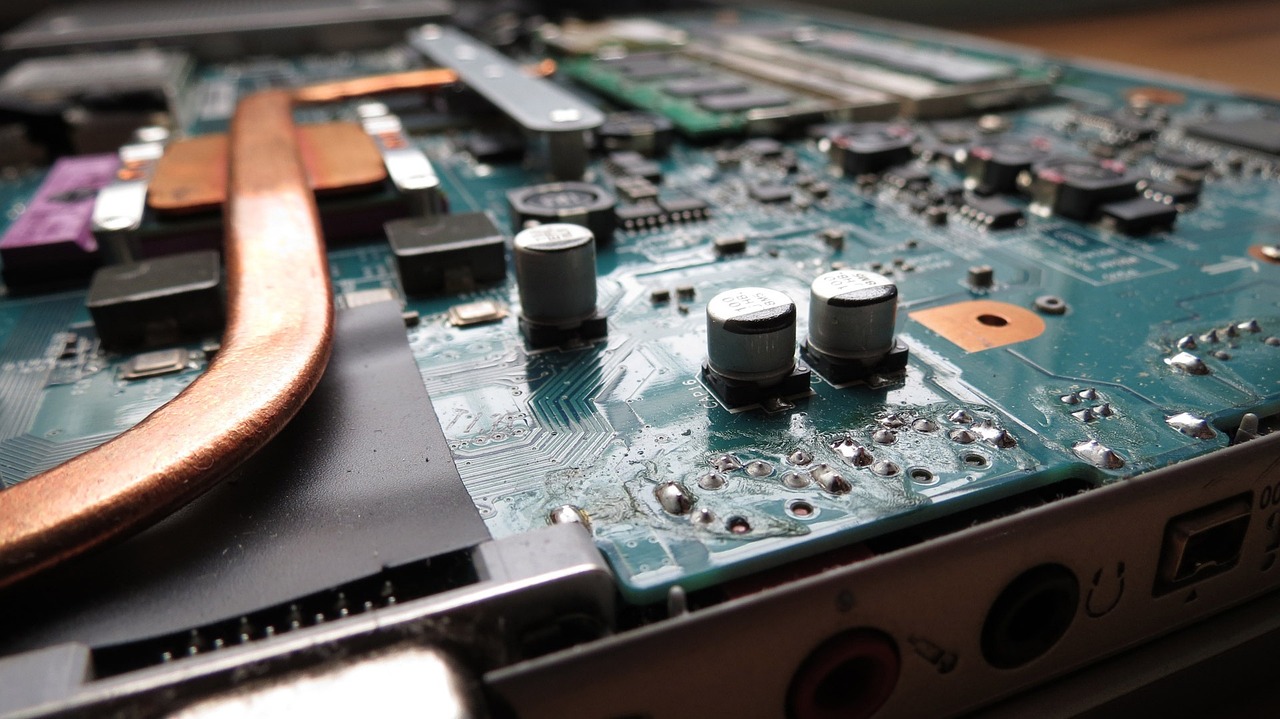

4、硬件配置差异:PLC控制器通常配备有各种类型的接口模块,如数字量输入/输出模块、模拟量输入/输出模块等,以适应不同的工业环境需求,而DDC控制器则更多地采用模块化设计,方便用户根据实际需求进行配置和扩展。

5、通信能力差异:PLC控制器通常支持多种通信协议,如以太网、串口通信等,方便与其他设备进行通信和数据交换,而DDC控制器在通信能力方面可能有所不足,需要借助其他设备实现与其他系统的通信。

PLC和DDC控制器在功能、应用领域和技术特点等方面存在显著差异,PLC控制器更侧重于逻辑控制,广泛应用于各种工业自动化设备中;而DDC控制器则更注重模拟信号的数字化处理和控制,适用于对控制精度要求较高的工业领域,在选择使用PLC或DDC控制器时,需要根据实际的应用需求和工业环境进行综合考虑。

随着工业自动化技术的不断发展,PLC和DDC控制器在工业控制领域的应用将越来越广泛,两者可能会进一步融合,发挥各自的优势,为工业自动化提供更好的解决方案,我们需要不断关注两者的技术发展,以便更好地满足工业自动化的需求。

与本文内容相关的文章: