摘要:PLC控制器调整步骤涉及多个关键操作,包括硬件连接检查、软件配置与参数设定等。首先确保PLC与其他设备正确连接,然后进行软件安装与配置,包括输入输出模块的设置、程序编写及调试等。在参数设定阶段,需根据实际需求调整各项参数,如定时器、计数器等的设定。调整过程中需注意细节,确保每个步骤正确无误,以保证PLC控制器的正常运行与性能发挥。通过调整,PLC控制器将实现精准控制,提高自动化生产线的效率与稳定性。

本文目录导读:

随着工业自动化技术的不断发展,PLC控制器在工业生产中的应用越来越广泛,PLC控制器是一种可编程逻辑控制器,用于控制工业设备的运行过程,由于PLC控制器具有高度的灵活性和可靠性,因此广泛应用于各种工业领域,在使用PLC控制器时,调整其参数是非常重要的一步,本文将详细介绍PLC控制器的调整步骤。

了解PLC控制器的基本原理

在进行PLC控制器调整之前,首先需要了解PLC控制器的基本原理和工作方式,PLC控制器是一种基于微处理器的数字电子设备,通过接收输入信号并处理这些信号来控制工业设备的运行,PLC控制器内部包含多个功能模块,如定时器、计数器、逻辑运算器等,这些模块可以实现各种控制功能,在进行PLC控制器调整之前,需要了解每个模块的功能和作用。

确定调整目标

在进行PLC控制器调整之前,需要明确调整的目标,是否需要调整输入输出信号的响应速度、是否需要修改控制程序等,在确定调整目标之后,需要分析目标对设备性能的影响,以便更好地进行参数调整。

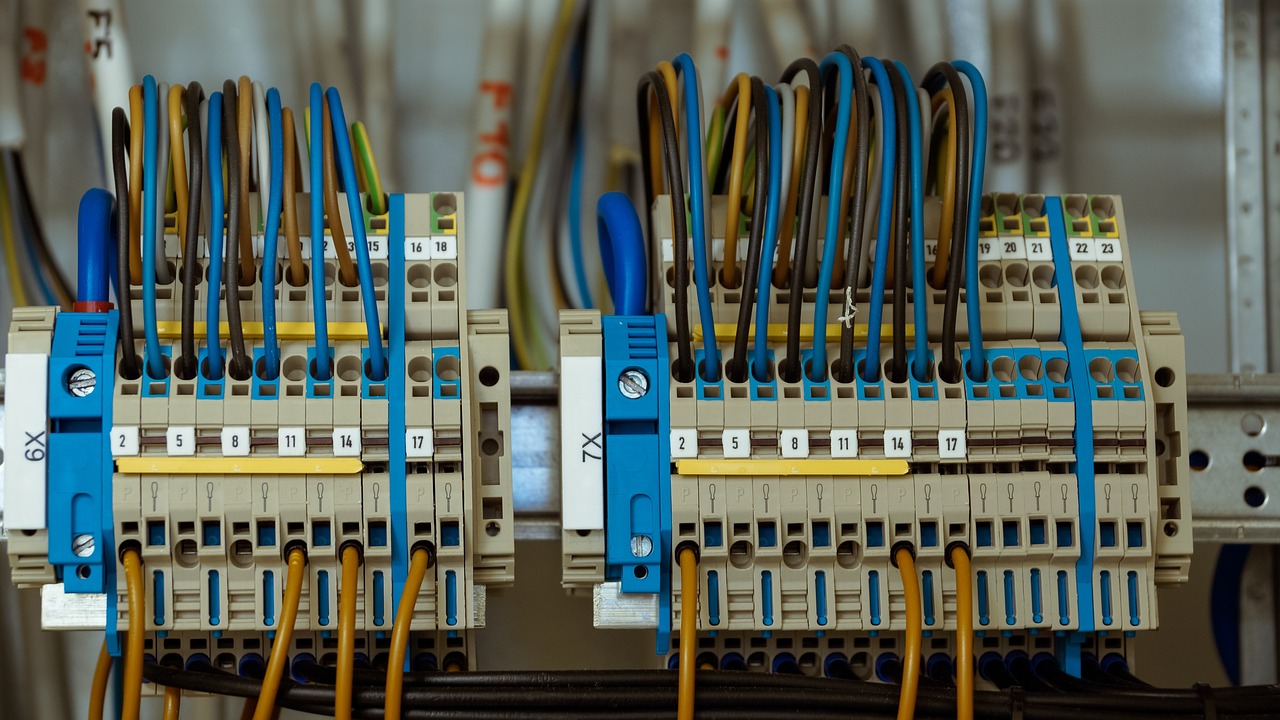

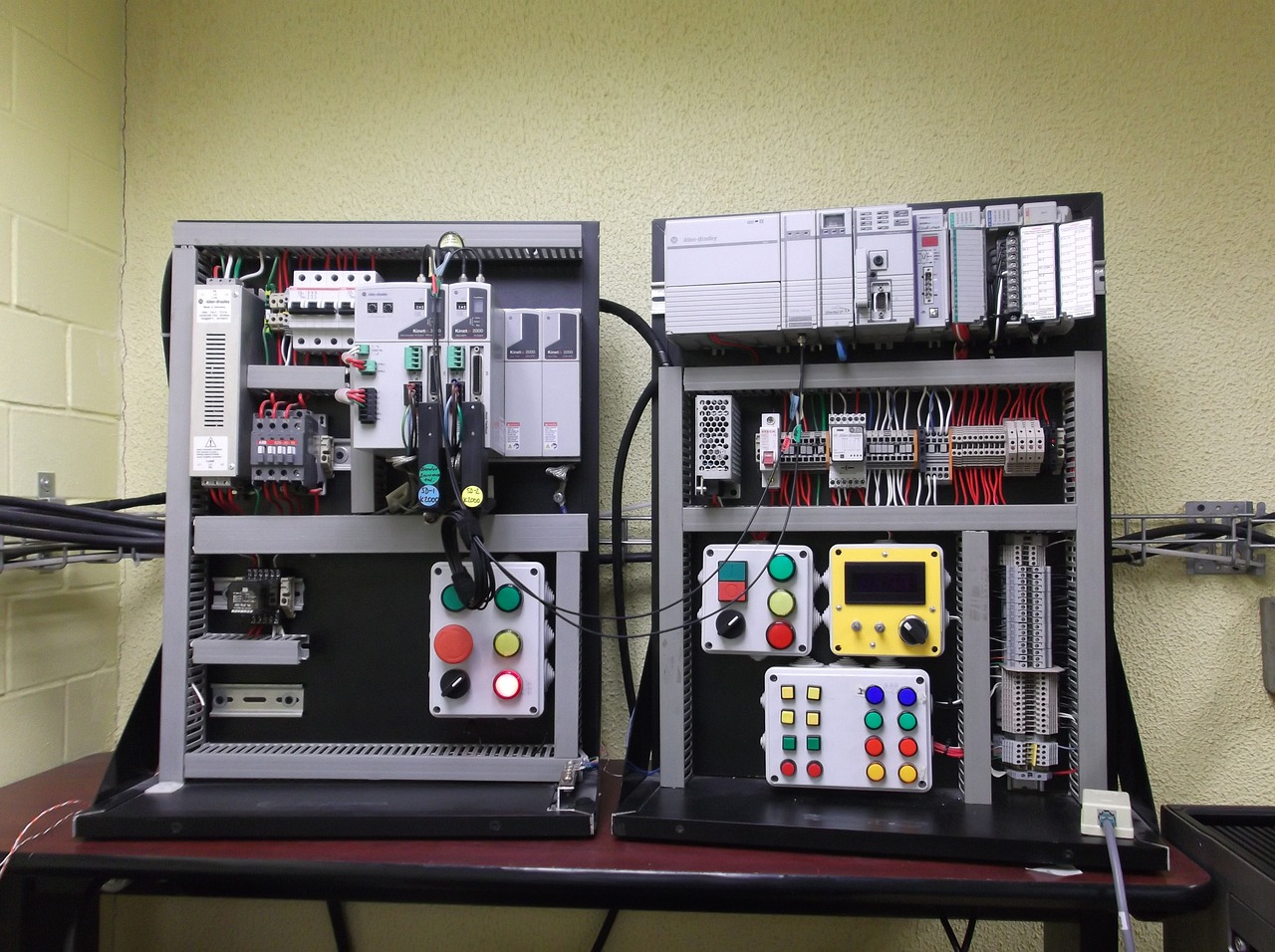

硬件连接与配置

在进行PLC控制器调整之前,需要进行硬件连接和配置,首先需要将PLC控制器与工业设备连接起来,确保信号传输的正确性,其次需要配置PLC控制器的硬件参数,如输入输出信号的电压、电流等参数,这些参数的配置对于设备的正常运行非常重要,因此需要根据实际情况进行调整。

软件编程与配置

在完成硬件连接和配置之后,需要进行软件编程和配置,PLC控制器的控制程序是实现控制功能的关键部分,因此需要根据实际需求进行编写和调整,在编写控制程序时,需要考虑设备的实际情况和控制要求,以确保程序的正确性和可靠性,还需要配置PLC控制器的其他软件参数,如通信协议、数据格式等。

参数调整与优化

在完成软硬件配置之后,需要进行参数调整与优化,参数调整是PLC控制器调整的重要步骤之一,包括输入输出信号的响应速度、控制程序的运行时间等参数的调整,在调整参数时,需要考虑设备的实际情况和控制要求,以确保参数调整的准确性和合理性,同时还需要进行性能优化,提高PLC控制器的运行效率和稳定性。

测试与验证

在完成参数调整与优化之后,需要进行测试与验证,测试是对PLC控制器进行调整的重要环节之一,可以通过模拟实际工况进行测试,以验证控制程序的正确性和可靠性,在测试过程中,需要记录相关数据并进行分析,以便更好地了解设备的性能表现,如果发现设备存在问题或性能不足的情况,需要进一步进行调整和优化。

在完成测试与验证之后,需要对整个调整过程进行总结和经验分享,总结过程中可以发现问题和不足,并寻找解决方案和改进措施,同时可以将经验分享给其他工程师或相关人员,以便更好地推广和应用PLC控制器技术。

PLC控制器调整是一项复杂而重要的工作,需要工程师具备一定的专业知识和实践经验,在进行PLC控制器调整时,需要了解基本原理和工作方式、确定调整目标、进行硬件连接和配置、软件编程和配置、参数调整与优化、测试与验证以及总结与经验分享等步骤,只有经过合理的调整和优化的PLC控制器才能更好地满足工业生产的实际需求。

与本文内容相关的文章: