摘要:PLC控制器在现代工业中扮演着关键角色,其稳定运行对于生产流程至关重要。针对PLC控制器可能出现的断点故障,本文探讨了相关的修复策略与技术。文章首先概述了PLC控制器的重要性及其在生产过程中的作用,随后分析了断点故障对生产的影响。文章详细阐述了PLC控制器断点修复的策略,包括故障诊断、定位以及修复方法。对修复技术进行了探讨,包括硬件修复、软件升级以及系统优化等方面。总结了PLC控制器断点修复的重要性和实际应用中的注意事项。本文旨在为PLC控制器的断点修复提供有效的策略和技术支持,确保工业生产的稳定性和效率。

本文目录导读:

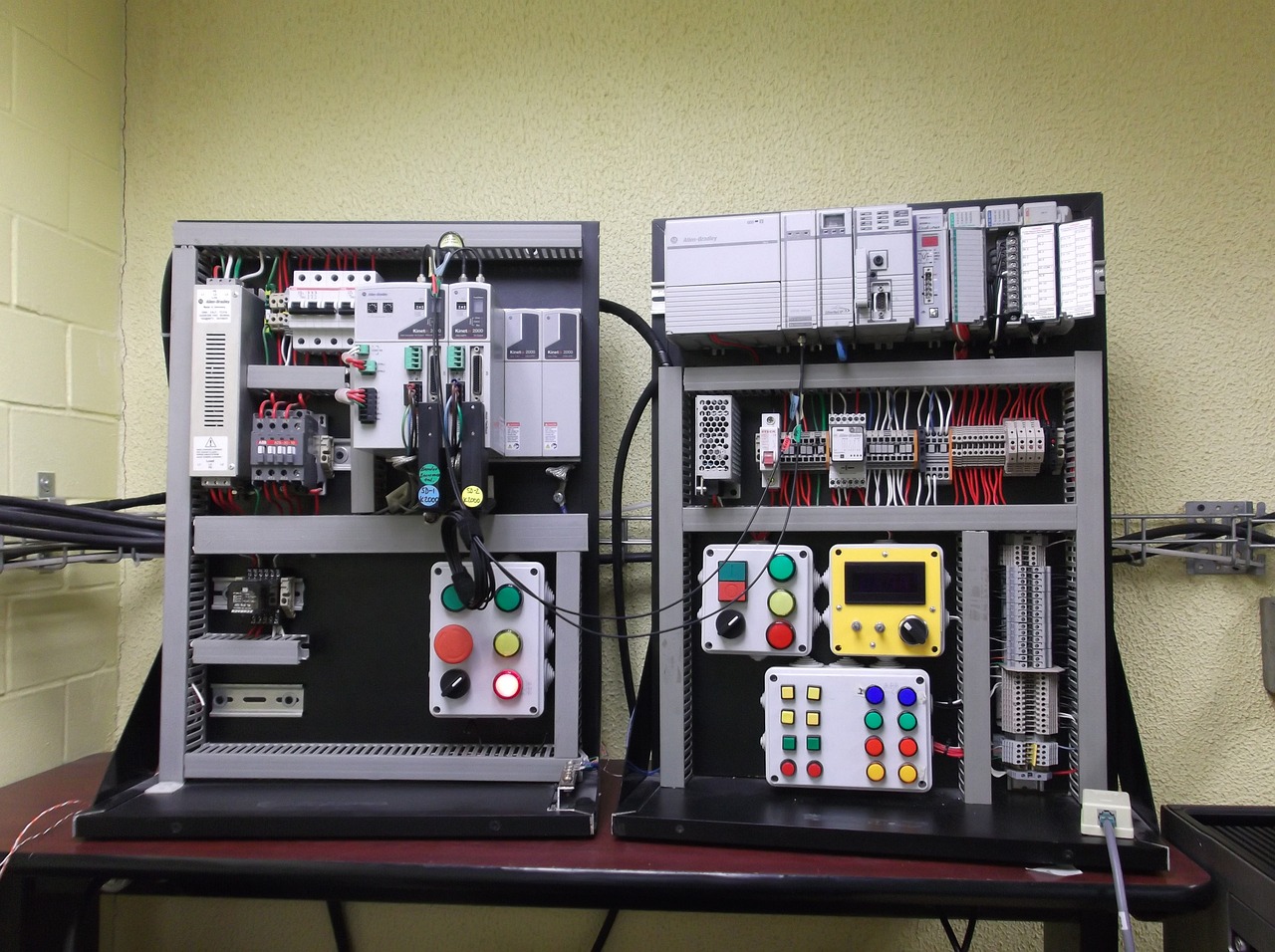

随着工业自动化水平的不断提高,PLC(可编程逻辑控制器)作为工业控制领域的重要组成部分,广泛应用于各种生产流程和设备控制中,在实际运行过程中,PLC控制器可能会遇到断点问题,导致控制逻辑中断,影响生产线的正常运行,对PLC控制器断点修复策略与技术的探讨显得尤为重要,本文旨在分析PLC控制器断点产生的原因,探讨有效的修复策略与技术,以提高PLC控制系统的可靠性和稳定性。

PLC控制器断点产生原因分析

PLC控制器断点产生的原因多种多样,主要包括以下几个方面:

1、硬件故障:PLC控制器硬件故障可能导致断点产生,如电路板损坏、接口电路故障等。

2、软件问题:PLC程序中的错误或逻辑冲突可能导致断点,如程序编写错误、版本不兼容等。

3、外部环境干扰:电磁干扰、电源波动等外部环境因素可能对PLC控制器产生影响,导致断点产生。

4、网络通信故障:PLC控制器与其他设备之间的网络通信故障可能导致数据传输中断,从而产生断点。

PLC控制器断点修复策略

针对PLC控制器断点问题,可以采取以下修复策略:

1、故障诊断:通过故障诊断工具对PLC控制器进行诊断,确定断点的具体原因和位置。

2、备份恢复:利用备份的PLC程序或数据,在断点修复过程中进行恢复,以保证生产线的正常运行。

3、替换法:对于硬件故障导致的断点问题,可以采用替换法,更换损坏的硬件部件。

4、优化软件:对于软件问题导致的断点,需要对PLC程序进行优化,消除逻辑冲突和错误。

5、抗干扰措施:针对外部环境干扰导致的断点问题,采取抗干扰措施,如电磁屏蔽、电源滤波等。

6、网络维护:对于网络通信故障导致的断点问题,需要加强网络设备的维护,保证网络通信的正常运行。

PLC控制器断点修复技术探讨

在实际修复过程中,需要根据具体的断点原因选择合适的修复技术,以下是一些常用的PLC控制器断点修复技术:

1、程序调试:通过逐步调试PLC程序,定位并修复程序中的错误和逻辑冲突。

2、硬件替换:对于硬件故障导致的断点问题,及时更换损坏的硬件部件,恢复PLC控制器的正常运行。

3、参数设置:检查PLC控制器的参数设置,确保参数设置正确无误,避免因参数设置不当导致断点问题。

4、升级软件版本:对于软件问题导致的断点,及时升级PLC软件的版本,以消除软件中的缺陷和漏洞。

5、加强网络通信维护:定期检查网络通信设备的运行状态,保证网络通信的稳定性和可靠性。

6、引入冗余设计:在关键控制环节引入冗余设计,当主控制器出现故障时,备用控制器能够迅速接管控制任务,保证生产线的连续运行。

PLC控制器断点修复是保障工业生产正常运行的重要任务,通过深入分析断点产生的原因,采取合适的修复策略和技术手段,可以提高PLC控制系统的可靠性和稳定性,在实际修复过程中,需要结合实际情况灵活应用各种修复技术,确保生产线的正常运行,加强日常维护和保养,预防断点的产生,也是保障PLC控制器稳定运行的重要措施。

与本文内容相关的文章: