PLC控制器经常烧的原因可能包括多种,例如内部元件质量问题、设计缺陷、使用不当等。为了预防PLC控制器烧坏,可以采取以下措施:,,1. 选择优质的PLC控制器品牌和型号,确保内部元件质量可靠。,2. 在设计过程中,充分考虑散热问题,确保控制器温度在设计范围内。,3. 定期对PLC控制器进行维护,清洁内部元件,检查连接电缆是否松动或损坏。,4. 避免在控制器周围存在干扰源,如电磁干扰、电源波动等。,,如果PLC控制器已经烧坏,可以通过以下步骤进行排查和修复:,,1. 检查控制器内部元件是否有损坏,如电容、电阻、晶体管等。,2. 检查控制器连接电缆是否松动或损坏,导致电流过大或信号传输异常。,3. 使用测试仪对控制器进行测试,确定故障点并进行修复。,4. 如果控制器无法修复,则需要更换新的控制器。,,对于PLC控制器的烧坏问题,应该采取预防措施和解决方案相结合的方法,确保控制器的稳定性和可靠性。

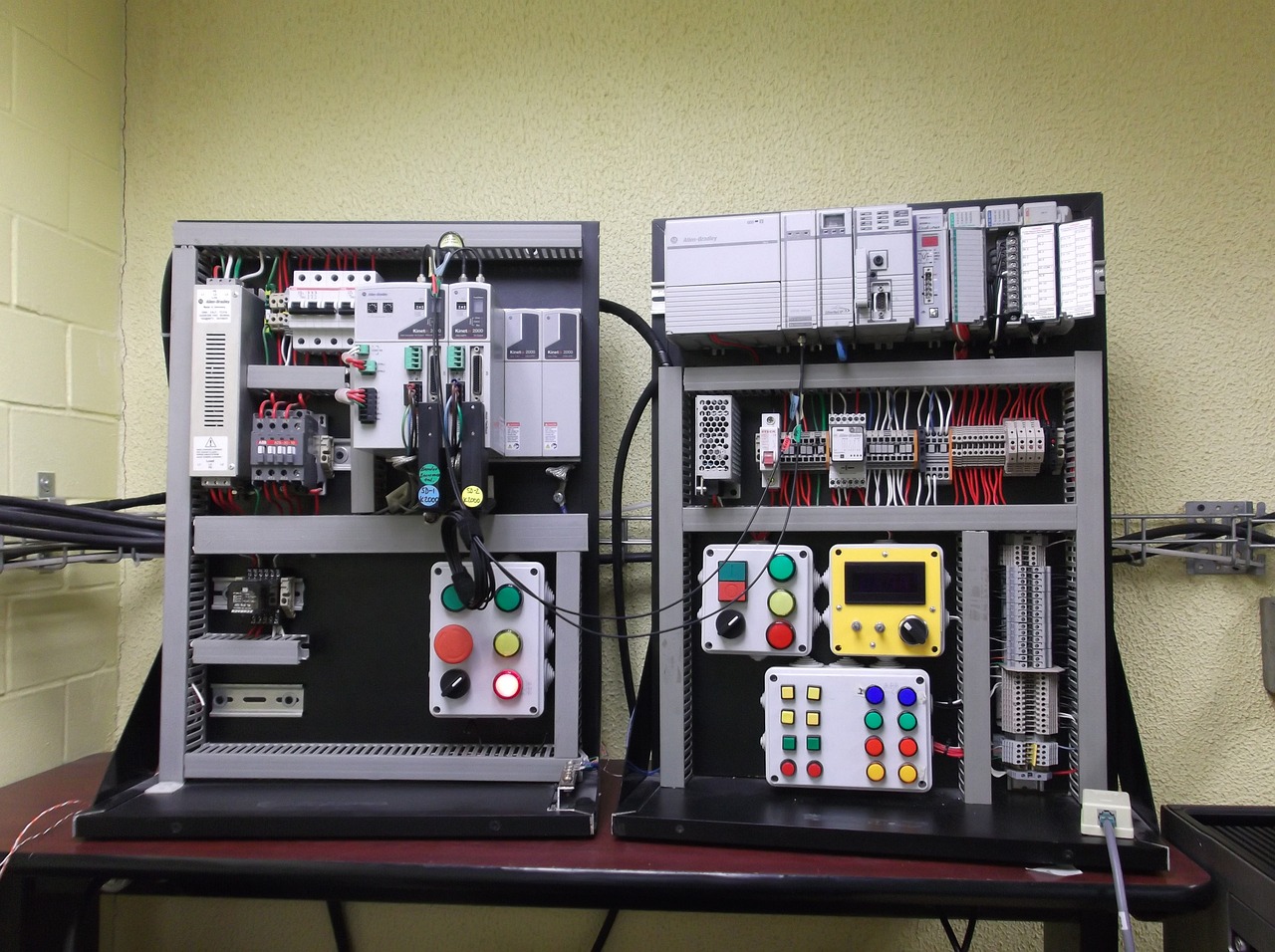

在现代工业中,PLC(可编程逻辑控制器)扮演着至关重要的角色,许多工业从业者都面临着一个共同的问题——PLC控制器经常烧,这不仅影响了设备的正常运行,还可能给工厂带来不必要的经济损失,本文将从多个角度对PLC控制器经常烧的原因、预防及解决方案进行深入探讨。

PLC控制器经常烧的原因

1、电气干扰:

来源:电气系统中的干扰源,如电动机、变压器等,可能产生电磁干扰,影响PLC控制器的正常运行。

表现:控制器可能无法正常工作,导致系统瘫痪或数据丢失。

2、过载与短路:

原因:控制器承受了过多的负载或发生短路,导致内部元件损坏。

表现:控制器发热严重,甚至引发火灾。

3、元件老化与损坏:

原因:控制器内部元件长期使用后,可能因老化或损坏而影响性能。

表现:控制器反应迟钝,无法正常工作。

4、软件错误:

原因:控制器内部软件存在缺陷或错误,导致系统崩溃或数据丢失。

表现:控制器无法正常运行,需要重启或重新编程。

5、外部环境因素:

原因:温度、湿度等环境因素可能影响控制器的正常运行。

表现:控制器可能无法正常工作,导致设备故障。

预防PLC控制器经常烧的措施

1、加强电气干扰防护:

方法:在控制器周围设置电磁屏蔽,减少电气干扰的影响。

优点:提高控制系统的稳定性,减少系统故障。

2、优化负载与短路保护:

方法:安装过载保护和短路保护装置,确保控制器在承受过多负载或发生短路时能够自动断电。

优点:保护控制器免受损坏,提高设备的安全性。

3、定期维护与更换元件:

方法:定期对控制器进行维护,更换老化或损坏的元件。

优点:延长控制器的使用寿命,提高设备的可靠性。

4、软件更新与优化:

方法:定期对控制器内部的软件进行更新和优化,修复已知的软件错误。

优点:提高控制系统的稳定性和效率,减少系统故障。

5、改善外部环境条件:

方法:确保控制器处于适宜的温度和湿度环境中,减少外部环境对系统的影响。

优点:提高设备的运行效率,减少故障发生。

解决方案

针对PLC控制器经常烧的问题,可以采取以下综合解决方案:

- 加强电气干扰防护,减少电磁干扰的影响。

- 安装过载保护和短路保护装置,确保控制器在承受过多负载或发生短路时能够自动断电。

- 定期对控制器进行维护,更换老化或损坏的元件。

- 对控制器内部的软件进行更新和优化,修复已知的软件错误。

- 确保控制器处于适宜的温度和湿度环境中,减少外部环境对系统的影响。

与本文内容相关的文章: