CNC控制器与PLC的技术融合为现代制造业带来了诸多优势。通过整合两者技术,可以实现更高效的自动化控制,提升制造过程的精确性和效率。在实际应用中,这种融合体现在多个方面。CNC控制器可以精确控制机床的运作,而PLC则负责控制辅助设备,如夹具、刀具等。两者技术融合后,还可以实现复杂动作的控制和监控,确保制造过程的安全和可靠。,,在应用拓展方面,CNC控制器与PLC的技术融合为制造业的创新提供了有力支持。通过不断开发新的应用场景,可以推动制造业向更高层次、更广领域发展。在航空航天、汽车制造等高端领域,这种技术融合已经得到了广泛应用,并发挥了重要作用。随着物联网、云计算等技术的不断发展,CNC控制器与PLC的技术融合也将不断融入这些新技术,为制造业的未来发展提供更多可能性。

随着工业技术的不断发展,CNC控制器与PLC技术在各种工业控制场景中得到了广泛应用,本文将从技术融合、应用拓展、优势分析以及实践案例等方面,对CNC控制器与PLC进行深入探讨,以期为读者提供更全面的工业控制知识。

技术融合

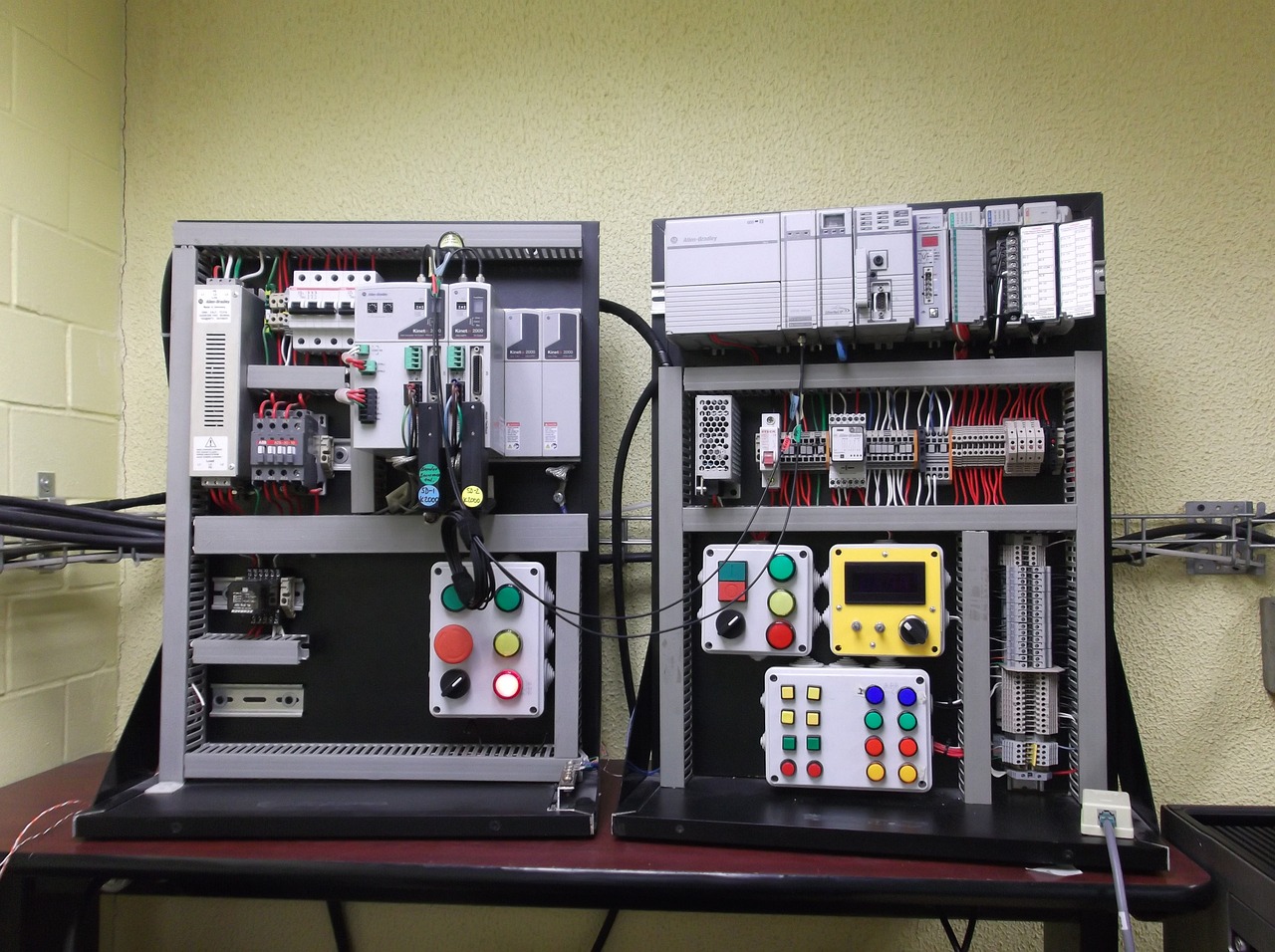

CNC控制器与PLC技术融合是工业控制领域的一大趋势,CNC控制器,即计算机数控控制器,主要负责接收上位机指令,对机床进行精确控制,实现各种复杂加工操作,而PLC,即可编程逻辑控制器,则负责对各种传感器、继电器等设备进行逻辑控制,实现设备之间的协调运作。

在技术融合方面,CNC控制器与PLC可以通过通信协议进行连接,实现数据共享和协同控制,CNC控制器可以将加工指令发送给PLC,由PLC对机床进行精确控制,PLC还可以将设备状态信息反馈给CNC控制器,以便CNC控制器进行实时调整和优化。

应用拓展

CNC控制器与PLC的应用拓展非常广泛,可以应用于各种工业控制场景,以下是一些典型的应用案例:

1、数控加工:CNC控制器与PLC可以应用于数控加工领域,实现高精度的加工操作,通过CNC控制器的精确控制,可以实现各种复杂形状的加工,同时PLC还可以对加工过程中的各种参数进行实时监控和调整。

2、自动化生产线:在自动化生产线中,CNC控制器与PLC可以应用于设备的精确控制和协调运作,通过CNC控制器发送加工指令,PLC可以对设备进行精确控制,实现自动化生产线的高效运作。

3、机器人控制:CNC控制器与PLC还可以应用于机器人控制领域,通过CNC控制器发送运动指令,PLC可以对机器人的运动轨迹进行精确控制,实现各种复杂环境下的作业任务。

优势分析

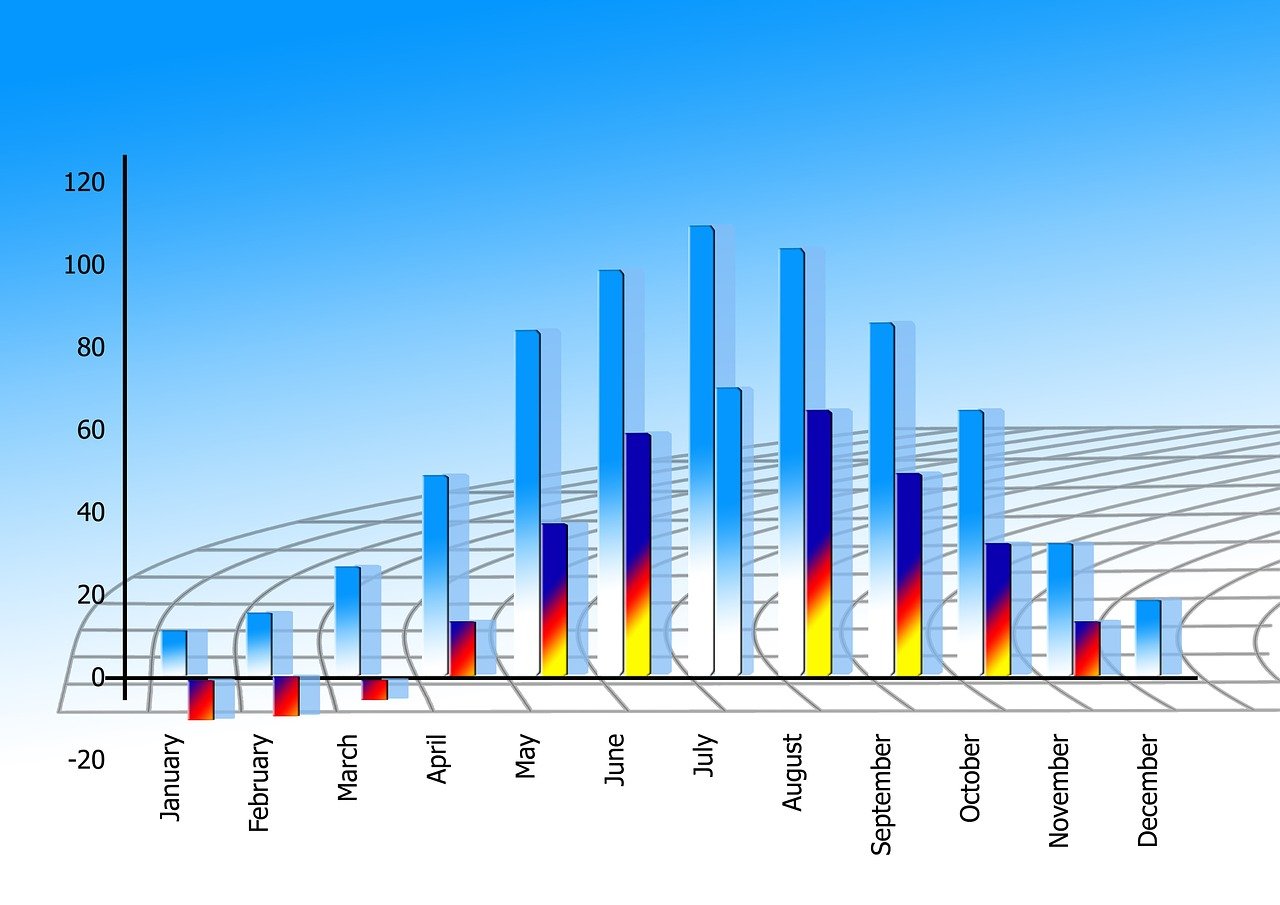

CNC控制器与PLC的技术融合和应用拓展具有许多优势,可以提高工业生产的效率和精度,通过CNC控制器的精确控制,可以确保加工操作的精确性和一致性,同时PLC的协调运作也可以提高生产线的整体效率,可以增强工业生产的灵活性,CNC控制器与PLC的应用可以使得工业生产更加智能化和自动化,减少人工干预和操作错误,提高生产过程的稳定性和可靠性,可以降低生产成本和能耗,通过CNC控制器与PLC的应用,可以实现生产过程的优化和控制,减少能源消耗和材料消耗,降低生产成本和环境污染。

实践案例

以下是一个关于CNC控制器与PLC应用的实际案例:

某汽车制造企业需要生产一种高精度、高要求的金属零部件,为了提高生产效率和精度,企业决定采用CNC控制器与PLC技术进行改造,在改造过程中,企业首先使用CNC控制器对机床进行精确控制,确保加工操作的精确性和一致性,企业还利用PLC技术对生产线进行协调运作,实现生产过程的自动化和智能化,经过一段时间的运行和调试,企业发现生产效率和精度得到了显著提高,同时生产成本和能耗也有所降低。

CNC控制器与PLC的技术融合和应用拓展具有广阔的发展前景和实际应用价值,通过不断的研究和探索,我们可以期待这两种技术在工业控制领域取得更加广泛的应用和突破。

与本文内容相关的文章: