PLC控制器和DCS控制器在功能、性能和适用场景等方面存在差异。PLC控制器主要用于控制逻辑和顺序,适用于简单或复杂的生产过程,但缺乏高级数据处理和监控功能。而DCS控制器则具备强大的数据处理和监控能力,适用于需要高度自动化和智能化的生产场景。PLC控制器通常采用模块化设计,易于扩展和维护,而DCS控制器则更注重系统的稳定性和安全性。在价格方面,PLC控制器通常比DCS控制器更为经济实惠。PLC控制器和DCS控制器各有优劣,适用于不同的生产场景和需求。

随着科技的不断发展,PLC控制器和DCS控制器在工业自动化控制领域的应用越来越广泛,尽管这两种控制器在功能上有许多相似之处,但它们之间仍然存在一些关键差异,本文将对PLC控制器和DCS控制器的差异进行详细介绍,帮助读者更好地了解这两种控制器。

定义与概述

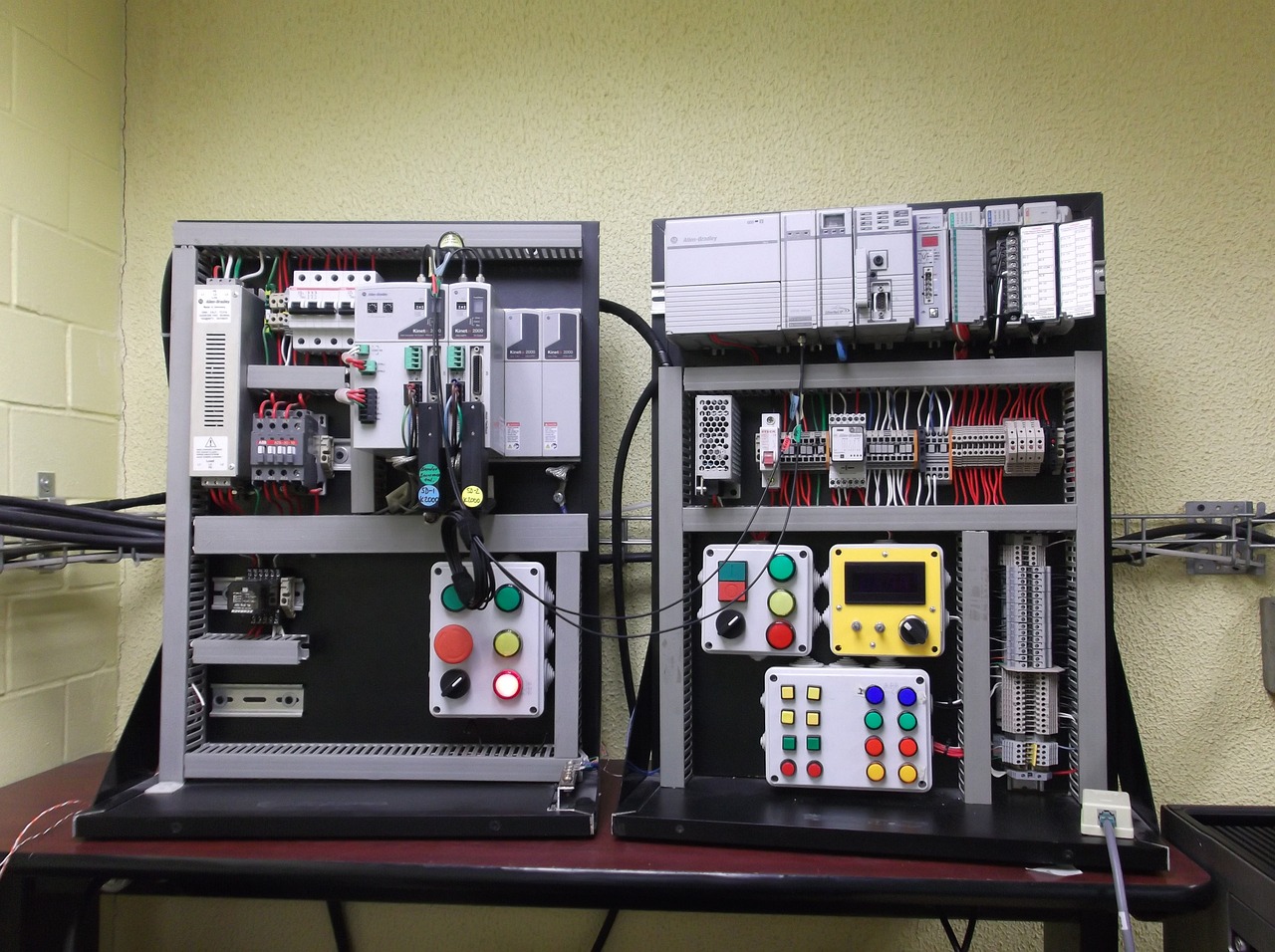

PLC(可编程逻辑控制器)是一种用于工业控制的计算机,它可以根据程序指令控制各种工业设备,PLC控制器具有高度的灵活性和可靠性,能够完成各种复杂的控制任务,而DCS(分布式控制系统)是一种用于工业过程的自动化系统,它可以通过传感器、执行器等设备实现工业过程的自动化控制,DCS控制器具有高度的集成化和模块化特点,能够方便地扩展和更新系统功能。

功能差异

1、控制方式:PLC控制器主要采用的是逻辑控制,即根据程序指令进行条件判断和控制,而DCS控制器则采用过程控制,即根据工业过程的实时数据进行控制,这种差异使得PLC控制器更加注重控制逻辑的实现,而DCS控制器则更加注重工业过程的自动化控制。

2、控制范围:PLC控制器通常用于控制一些简单的机械动作或设备,如电机、气缸等,而DCS控制器则用于控制复杂的工业过程,如温度、压力、流量等参数的控制,这种差异使得PLC控制器更加适用于一些简单的自动化控制场景,而DCS控制器则更加适用于复杂的工业过程控制。

3、数据处理:PLC控制器通常只处理简单的逻辑关系,不涉及到复杂的数据处理,而DCS控制器则需要处理大量的实时数据,包括温度、压力、流量等参数的数据采集、存储和分析等,这种差异使得DCS控制器在数据处理方面更加复杂和高效。

应用场景

1、PLC控制器的应用场景:PLC控制器通常应用于一些简单的自动化控制场景,如生产线上的机械动作控制、交通灯控制等,这些场景只需要简单的逻辑控制,不需要处理复杂的实时数据。

2、DCS控制器的应用场景:DCS控制器通常应用于复杂的工业过程控制场景,如石油化工、电力、冶金等行业,这些行业需要控制大量的实时数据,包括温度、压力、流量等参数的控制,需要高度的集成化和模块化支持。

优缺点比较

1、PLC控制器的优点:PLC控制器具有高度的灵活性和可靠性,能够完成各种复杂的控制任务,PLC控制器编程简单方便,易于学习和使用。

2、DCS控制器的优点:DCS控制器具有高度的集成化和模块化特点,能够方便地扩展和更新系统功能,DCS控制器能够处理大量的实时数据,提供更加精准的控制和更加高效的数据处理效率。

PLC控制器和DCS控制器在工业自动化控制领域都有广泛的应用,它们之间的差异在于控制方式、控制范围、数据处理等方面,在实际应用中,需要根据具体的场景和需求进行选择和应用。

与本文内容相关的文章: