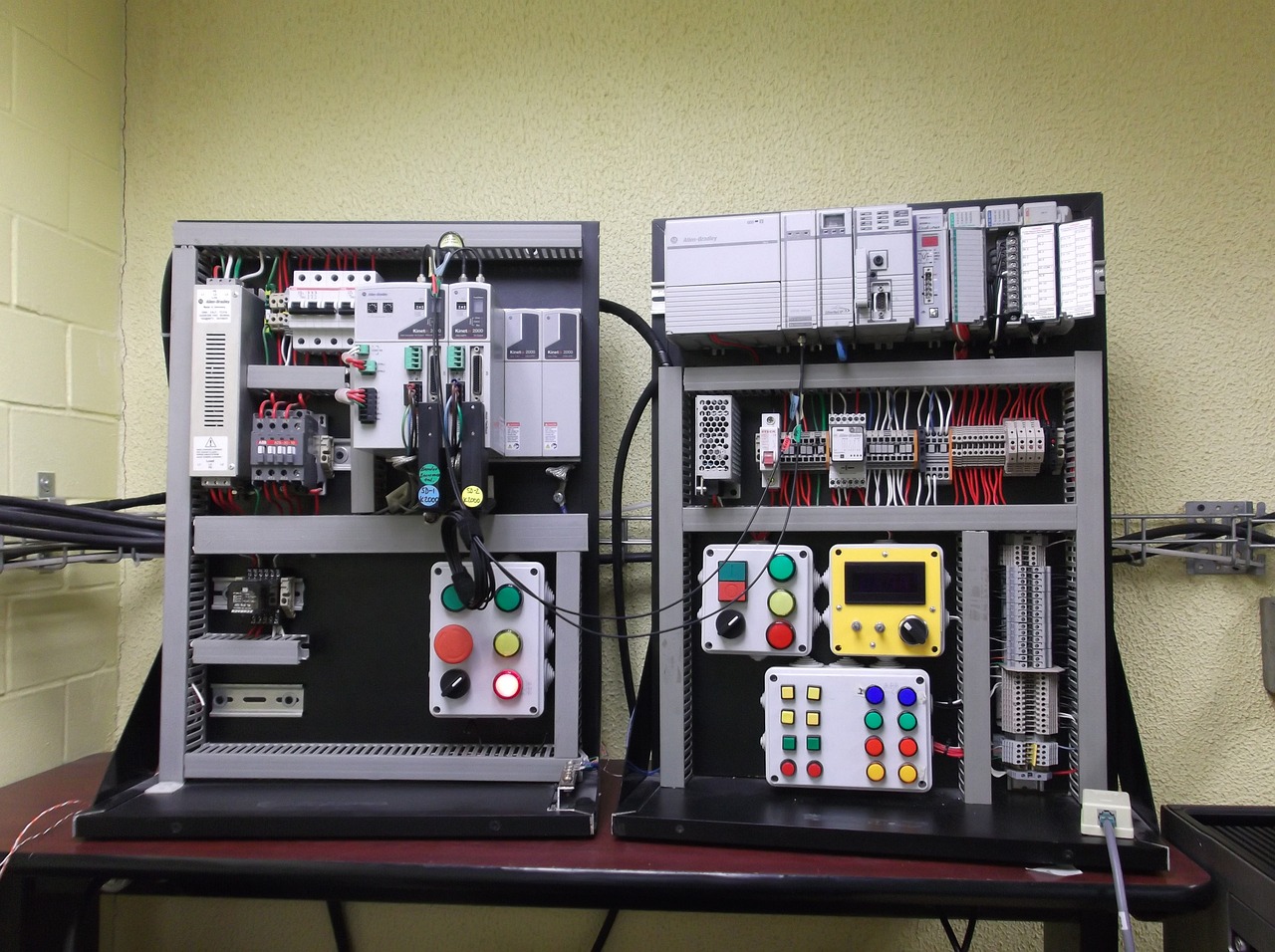

PLC控制器是工业控制领域的重要设备,但异常问题也时常发生。常见的PLC控制器异常包括:,,1. 输出异常:PLC控制器的输出信号可能因继电器损坏、线路故障等原因出现异常。,2. 输入异常:PLC控制器的输入信号可能因传感器故障、线路干扰等原因出现异常。,3. 温度异常:PLC控制器内部温度可能因散热不良、环境温度过高等原因异常升高。,4. 电源异常:PLC控制器的电源可能因供电故障、电源线损坏等原因出现异常。,,针对以上异常问题,可以采取以下解决方案:,,1. 对于输出异常,可以检查继电器是否损坏,线路是否出现故障,并及时更换损坏的部件。,2. 对于输入异常,可以检查传感器是否故障,线路是否有干扰,并采取相应的解决措施。,3. 对于温度异常,可以改善散热条件,降低环境温度,以减轻PLC控制器的负担。,4. 对于电源异常,可以检查供电是否正常,电源线是否损坏,并及时更换损坏的部件。,,通过以上解决方案,可以有效地解决PLC控制器异常问题,保证工业控制的正常运行。

随着自动化技术的不断发展,PLC(可编程逻辑控制器)在各个领域的应用越来越广泛,由于各种原因,PLC控制器异常也时有发生,给企业带来不小的困扰,本文将从PLC控制器异常的原因、影响、解决方案等方面进行阐述,以帮助读者更好地应对PLC控制器异常问题。

PLC控制器异常的原因

PLC控制器异常的原因多种多样,常见的包括:

1、电源异常:PLC控制器的电源不稳定或电源线路出现故障,可能导致控制器无法正常工作。

2、通讯异常:PLC控制器与其他设备之间的通讯异常,可能导致控制器无法接收或发送数据。

3、逻辑异常:PLC控制器的逻辑程序出现错误或异常,可能导致控制器无法正确执行指令。

4、硬件异常:PLC控制器的硬件设备出现故障或异常,可能导致控制器无法正常工作。

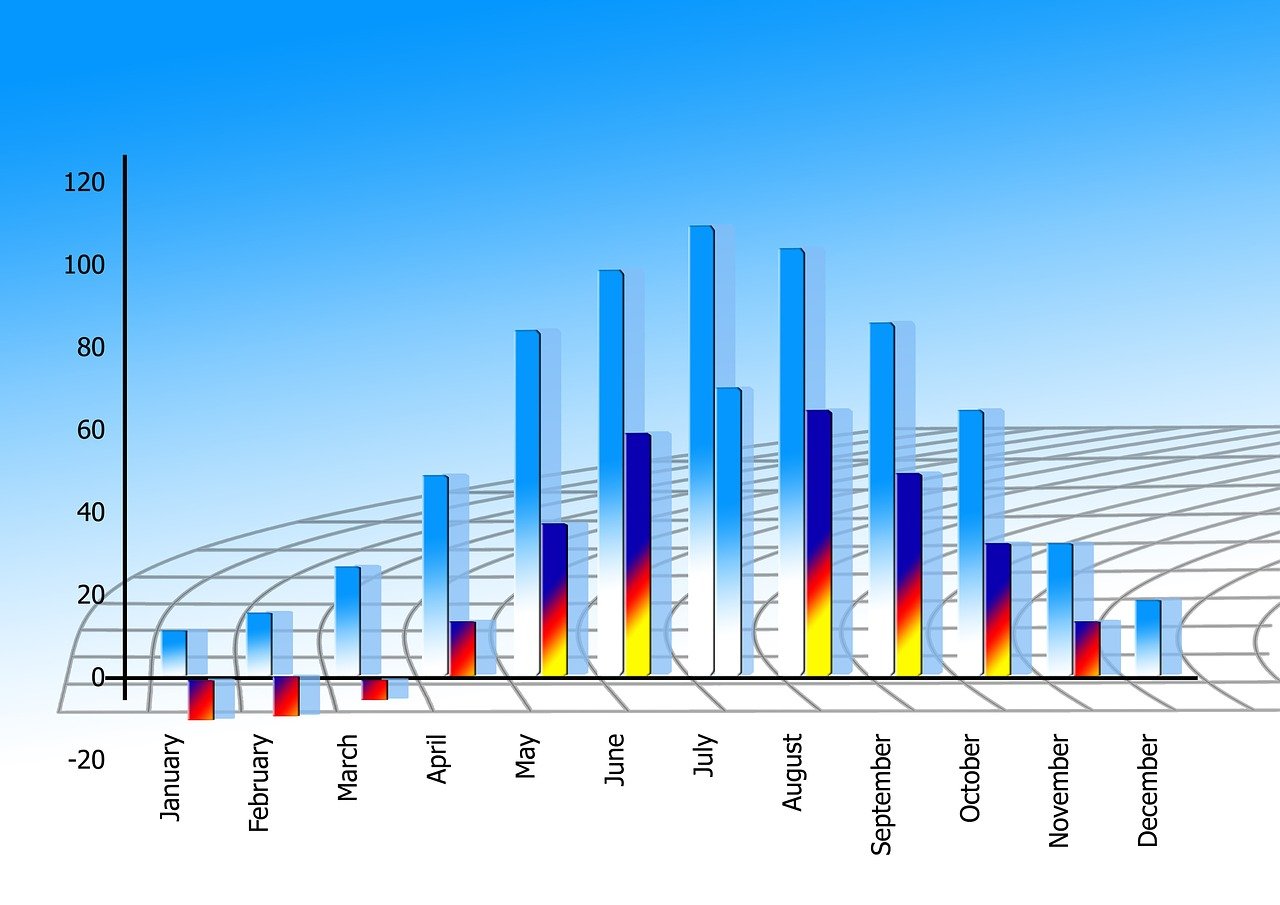

PLC控制器异常的影响

PLC控制器异常可能带来以下影响:

1、生产效率下降:PLC控制器异常可能导致设备无法正常运行,从而影响生产效率。

2、质量受影响:PLC控制器异常可能导致设备出现误动作或停机,从而影响产品质量。

3、安全隐患:PLC控制器异常可能导致设备出现异常情况,从而引发安全隐患。

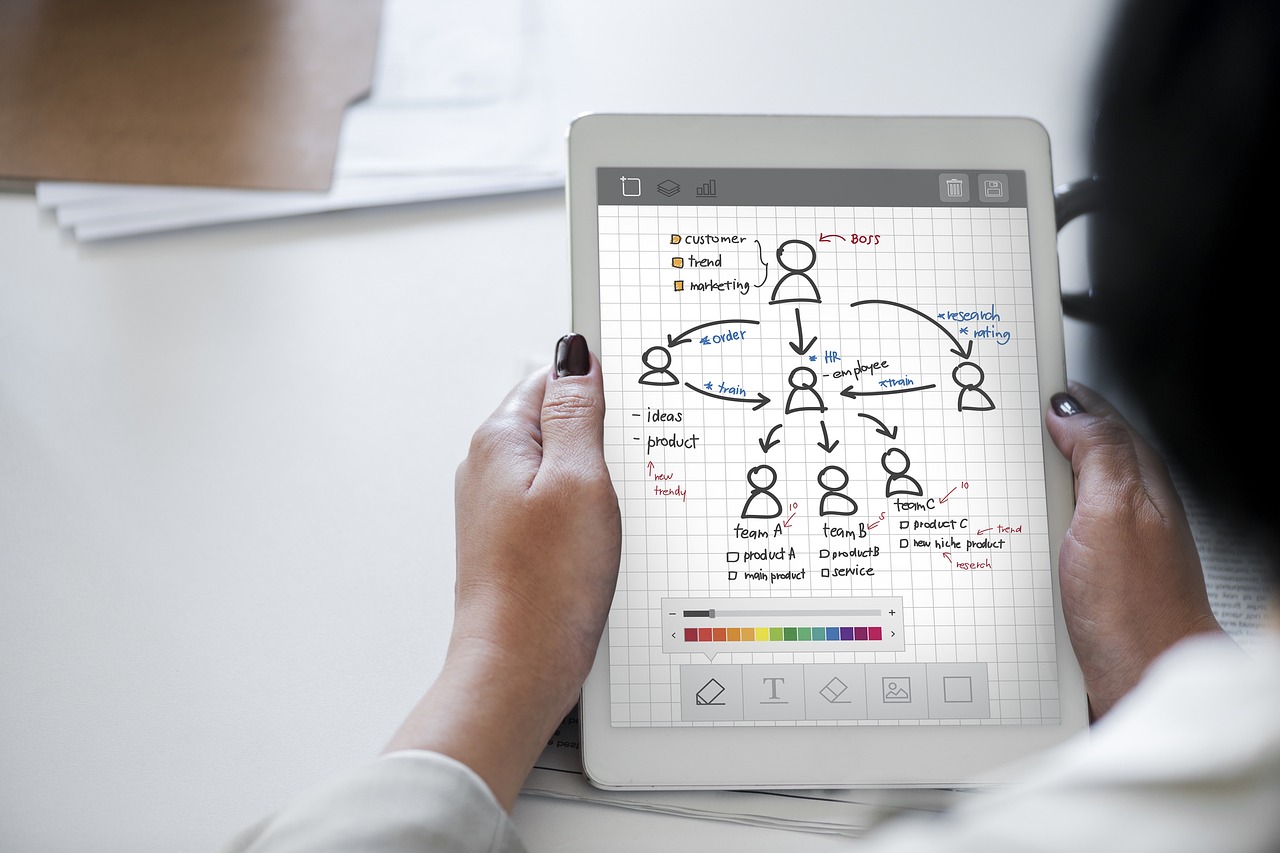

PLC控制器异常的解决方案

针对PLC控制器异常的不同原因,可以采取以下解决方案:

1、电源异常解决方案:检查PLC控制器的电源线路是否稳定,是否存在短路、断路等问题,如果电源线路出现故障,应及时更换或修复。

2、通讯异常解决方案:检查PLC控制器与其他设备之间的通讯线路是否正常,是否存在干扰、噪声等问题,如果通讯线路出现故障,应及时更换或修复,还可以考虑采用抗干扰措施,如增加滤波器、降低通讯速率等。

3、逻辑异常解决方案:检查PLC控制器的逻辑程序是否正确,是否存在语法错误、逻辑错误等问题,如果逻辑程序出现故障,应及时修改并重新编译,还可以考虑采用仿真测试等方法来验证逻辑程序的正确性。

4、硬件异常解决方案:检查PLC控制器的硬件设备是否正常,是否存在损坏、老化等问题,如果硬件设备出现故障,应及时更换或维修,还可以考虑采用备件替换等方法来恢复设备的正常运行。

本文介绍了PLC控制器异常的原因、影响及解决方案,通过加强电源管理、优化通讯线路、严格逻辑程序设计和及时维护硬件设备等措施可以有效地预防和解决PLC控制器异常问题从而提高企业的生产效率和质量同时保证企业的安全生产,未来随着技术的不断进步和更新我们可以期待更加智能化、高效化的PLC控制器出现以进一步提升企业的自动化水平。

与本文内容相关的文章: