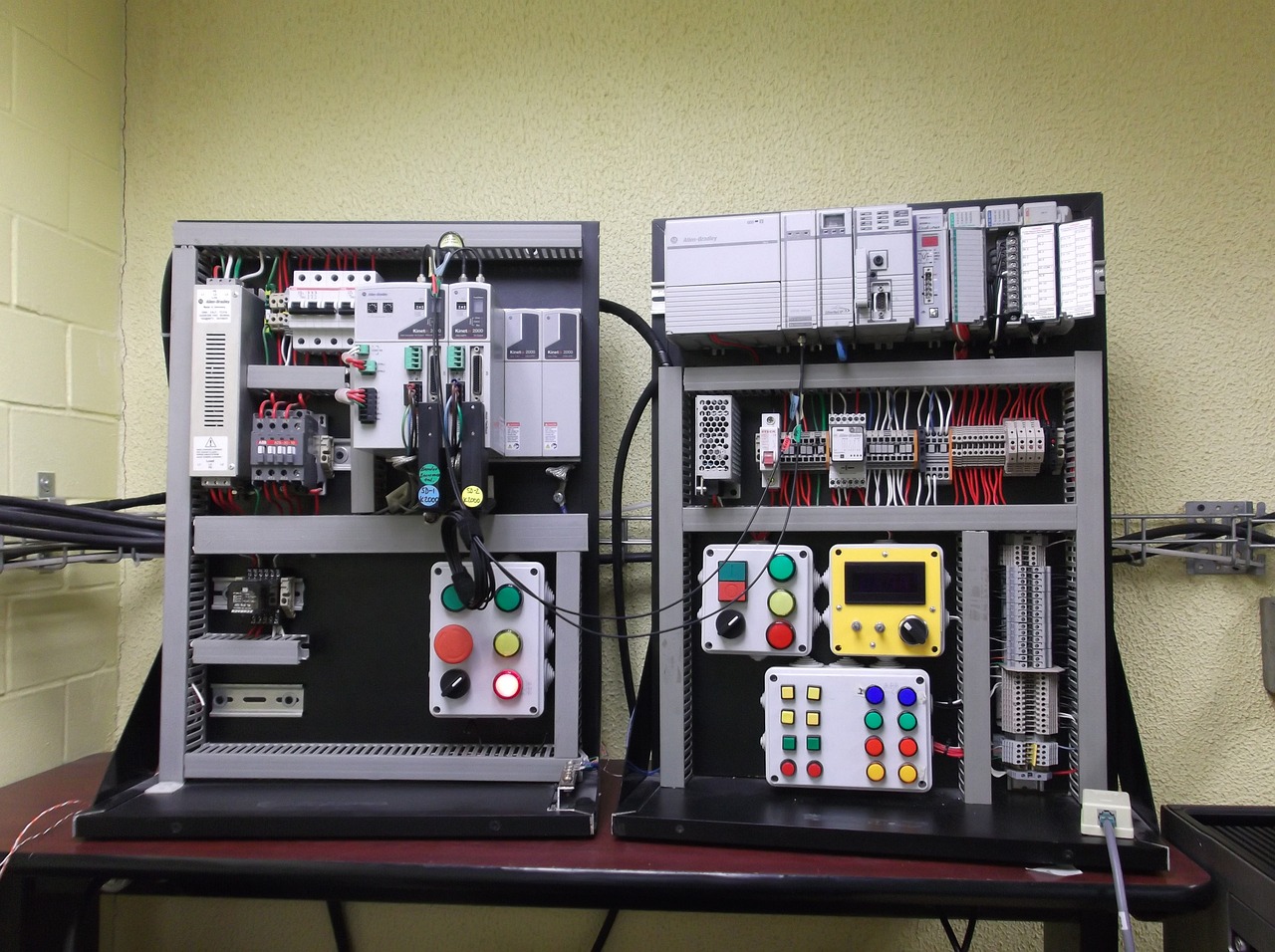

PLC控制器是现代工业中广泛应用的设备,但在使用过程中可能会遇到各种故障。本文介绍了PLC控制器常见的故障类型,包括输入故障、输出故障、通讯故障等,并详细分析了每种故障的原因和解决方法。对于输入故障,可能是信号源问题或线路故障,需要检查和更换相关部件;对于输出故障,可能是负载问题或线路故障,需要进行负载测试和线路检查;对于通讯故障,可能是通讯协议问题或线路干扰,需要检查和调整通讯协议或线路。本文还提出了预防PLC控制器故障的策略,包括保持设备清洁、定期检查设备、避免过载使用等。本文对于PLC控制器的故障分析和解决策略进行了全面介绍,对于保障工业生产的稳定性和安全性具有重要意义。

随着工业自动化的不断发展,PLC控制器在各个领域的应用越来越广泛,由于PLC控制器的工作环境和应用场合的复杂性,其故障率相对较高,本文将从故障分析的角度出发,探讨PLC控制器常见的故障类型及其原因,并提出相应的解决策略。

PLC控制器故障类型

1、输入输出故障

输入输出故障是PLC控制器最常见的故障类型之一,这种故障通常表现为输入输出模块无法正常工作,或者输入输出信号无法正确传输到PLC控制器或输出到负载,输入输出故障的原因可能包括模块内部的电路故障、连接线路的断路或短路、负载故障等。

2、存储器故障

PLC控制器的存储器用于存储用户程序和实时数据,如果存储器出现故障,可能会导致用户程序无法正常运行,或者实时数据无法正确保存和读取,常见的存储器故障包括存储器芯片损坏、存储器读写错误等。

3、处理器故障

PLC控制器的处理器是控制器的核心部件,负责执行用户程序和进行实时数据处理,如果处理器出现故障,可能会导致控制器无法正常工作,甚至崩溃,常见的处理器故障包括处理器芯片损坏、处理器电路故障等。

4、通信故障

PLC控制器之间的通信以及控制器与上位机之间的通信是非常重要的,如果通信出现故障,可能会导致控制器无法正确接收和发送数据,从而影响整个系统的正常运行,通信故障的原因可能包括通信线路故障、通信模块故障等。

PLC控制器故障原因分析

1、环境因素

PLC控制器的工作环境对其稳定性有重要影响,如果控制器的工作环境过于恶劣(如温度、湿度过高或过低),或者存在强烈的电磁干扰,都可能导致控制器出现故障。

2、设计缺陷

如果PLC控制器的设计存在缺陷(如电路布局不合理、模块之间的连接不紧密等),可能会导致控制器在使用过程中出现故障,这种故障通常是由于设计者在设计时没有充分考虑到实际使用环境和要求所导致的。

3、质量问题

如果PLC控制器的制造质量存在缺陷(如元器件质量不好、焊接不牢固等),可能会导致控制器在使用过程中出现故障,这种故障通常是由于制造商在制造过程中没有严格控制质量所导致的。

4、维护不当

如果PLC控制器在使用过程中没有得到及时的维护和保养(如定期清理灰尘、检查连接线路等),可能会导致控制器出现故障,这种故障通常是由于维护人员没有认真履行职责所导致的。

PLC控制器故障解决策略

1、预防措施

为了降低PLC控制器的故障率,可以采取一些预防措施,定期对控制器进行清洁和保养、检查连接线路是否牢固、避免将控制器暴露在恶劣环境中等,这些措施可以有效地延长控制器的使用寿命和减少故障率。

2、故障诊断与排除

当PLC控制器出现故障时,首先需要进行故障诊断以确定故障类型和原因,根据诊断结果,可以采取相应的排除措施来修复故障,对于输入输出故障,可以检查连接线路和负载是否正常;对于存储器故障,可以检查存储器芯片和读写电路是否正常;对于处理器故障,可以检查处理器芯片和电路是否正常;对于通信故障,可以检查通信线路和模块是否正常等,在排除故障后,需要进行测试以确保控制器已经恢复正常工作。

3、升级与改造

对于一些老旧或性能不足的PLC控制器,可以考虑进行升级或改造以提升其性能和稳定性,可以升级控制器的处理器、存储器等关键部件,或者改造控制器的电路和模块以提高其可靠性和效率等,在升级或改造过程中,需要确保新部件或改造方案与原有系统的兼容性和稳定性。

针对PLC控制器的常见故障类型和原因,我们可以采取相应的预防、诊断和排除措施来保障控制器的正常运行和延长其使用寿命,在实际应用中还需要根据具体需求和实际情况灵活调整和优化控制器的配置和参数设置,以提高系统的整体性能和稳定性。

与本文内容相关的文章: