PLC控制器是现代自动化系统中的重要组成部分,用于控制、监控和数据处理。由于各种原因,PLC控制器可能会出现故障,导致其无法正常工作。及时发现和诊断PLC控制器的故障对于保证系统的正常运行至关重要。,,在PLC控制器中,故障检测与诊断是非常重要的环节。通过对PLC控制器的输入、输出和内部状态进行监测,可以确定是否存在故障以及故障的类型和位置。常见的故障检测与诊断方法包括状态检查、信号检查、程序检查等。这些方法可以帮助技术人员快速准确地定位故障,并采取适当的措施进行修复。,,PLC控制器故障检测与诊断是确保自动化系统正常运行的关键环节。通过对PLC控制器的监测和诊断,可以及时发现并解决故障,提高系统的可靠性和稳定性。

PLC(可编程逻辑控制器)作为现代工业自动化的核心设备,其运行稳定性对于整个生产过程的顺畅进行至关重要,由于工作环境、设备老化、操作不当等多种因素的影响,PLC控制器出现故障的概率并不低,为了及时发现并处理这些故障,提高生产效率,确保生产安全,对PLC控制器FAULT(故障)的研究与诊断显得尤为重要。

PLC控制器概述

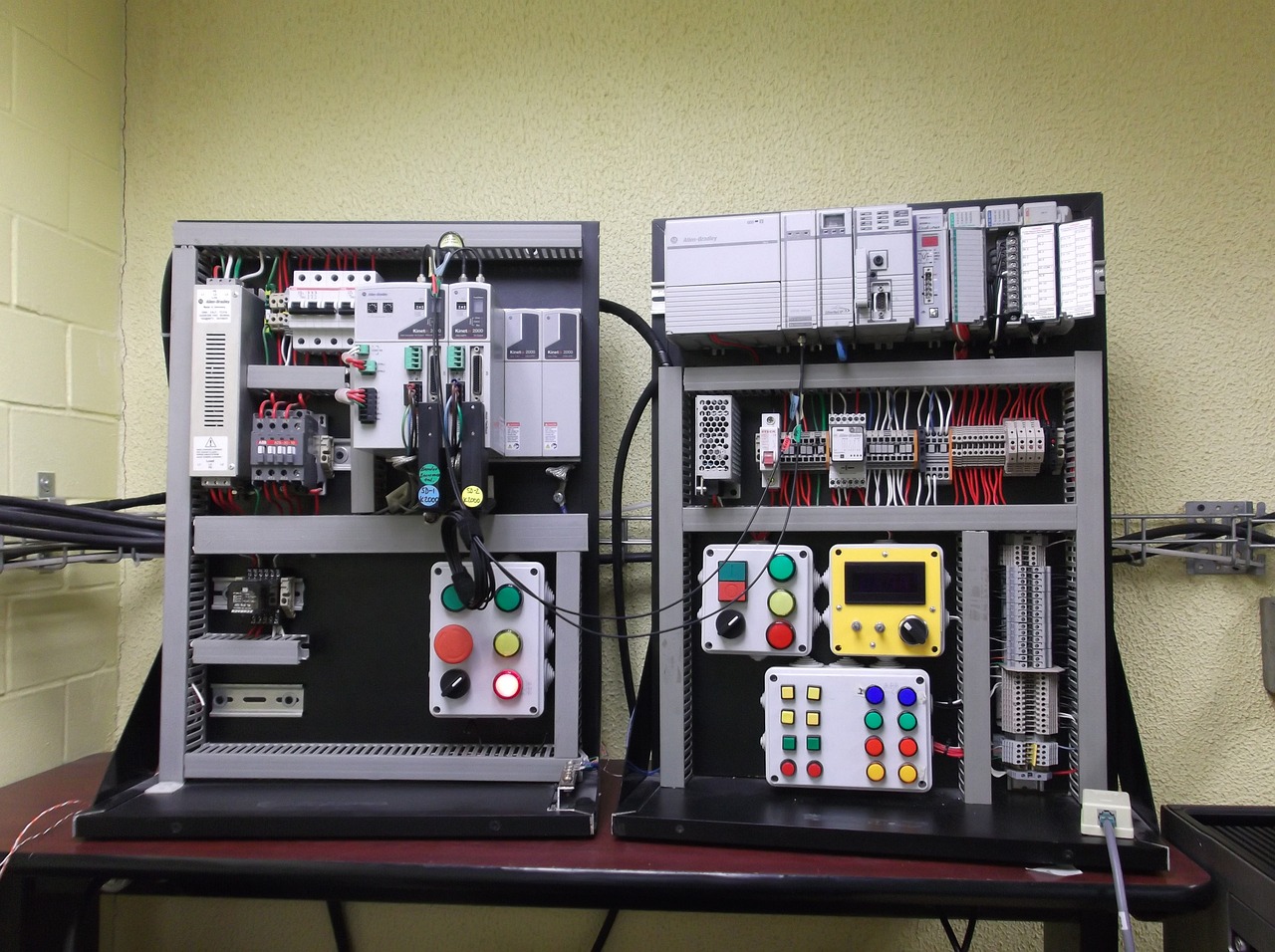

PLC,全称为Programmable Logic Controller,即可编程逻辑控制器,是一种专门为工业环境设计的数字计算机,它具有体积小、速度快、效率高、易于编程等特点,能够执行逻辑、顺序、定时、计数等控制功能,PLC控制器通过接收来自传感器或其他设备的输入信号,根据预先编程的指令进行逻辑处理后,输出控制信号驱动执行机构动作,从而完成各种工业控制任务。

PLC控制器FAULT类型

PLC控制器可能会出现多种故障,根据故障性质大致可分为硬件故障和软件故障两大类。

1、硬件故障:包括电源故障、CPU故障、I/O模块故障、通信模块故障等,这些故障可能导致PLC控制器无法正常工作,甚至完全瘫痪。

2、软件故障:主要包括程序错误、数据错误等,这些故障可能导致PLC控制器输出错误信号,驱动执行机构进行错误操作,从而影响生产过程的正常进行。

PLC控制器FAULT检测与诊断

为了及时发现PLC控制器的故障,需要进行定期的检测与诊断,常用的检测与诊断方法包括:

1、状态检查:检查PLC控制器的电源、CPU、I/O模块等硬件部件的工作状态,以及软件程序的运行状况,发现异常时,及时定位故障并采取相应的处理措施。

2、功能测试:通过模拟输入信号,检查PLC控制器的逻辑处理能力和输出控制信号的准确性,发现异常时,需检查并修改控制程序。

3、故障诊断:当PLC控制器出现故障时,通过诊断程序或工具软件对故障进行定位和分析,找出故障原因并给出相应的修复建议。

4、冗余配置:通过冗余配置,即使用备用CPU、I/O模块等设备,当主设备出现故障时,可以迅速切换至备用设备,保证生产过程的连续性和安全性。

PLC控制器FAULT预防与维护

为了降低PLC控制器出现故障的概率,应采取以下预防与维护措施:

1、优化工作环境:保持PLC控制器工作环境的清洁、干燥、温度适宜,避免过度潮湿、高温等恶劣环境对设备造成影响。

2、定期检查:定期对PLC控制器进行状态检查和功能测试,发现异常及时处理。

3、程序备份:对PLC控制器的程序进行定期备份,以防止程序丢失或损坏导致无法正常工作。

4、操作规范:操作人员应严格按照操作规程进行设备操作,避免误操作造成设备损坏或生产安全事故。

5、维护记录:对PLC控制器的维护情况进行详细记录,包括维护时间、维护内容、维护结果等,以便于追溯和管理。

PLC控制器作为现代工业自动化的核心设备,其运行稳定性对于整个生产过程的顺畅进行至关重要,为了及时发现并处理PLC控制器的故障,提高生产效率,确保生产安全,应对PLC控制器的FAULT(故障)进行深入研究与诊断,通过状态检查、功能测试、故障诊断等方法,及时发现并处理PLC控制器的故障,保证其正常运行,从而提高工业自动化水平,促进工业生产的持续发展。

与本文内容相关的文章: