PLC控制器在气缸控制中具有重要的应用,它可以实现自动化控制,提高生产效率,降低生产成本,提高产品质量,同时也可以节省人力成本。PLC控制器具有可靠性高、灵活性强、维护方便、操作简便、安全性高等优势,可以满足不同环境的需求,可以实现远距离控制,实现自动化操作,并且可以实现多个气缸的控制,从而提高了操作的灵活性。PLC控制器还可以实现安全保护功能,可以检测气缸的故障,并及时发出警报,从而避免了由于气缸故障而造成的损失。PLC控制器在气缸控制中的应用及优势是显而易见的,它可以提高生产效率,降低生产成本,提高产品质量,并且可以节省人力成本,从而实现自动化操作。

在工业自动化领域,气缸作为执行元件,广泛应用于各种生产线上,传统气缸控制多采用普通控制器,但近年来,随着PLC(Programmable Logic Controller,可编程逻辑控制器)技术的不断发展,PLC控制器在气缸控制中的应用逐渐普及,本文将对PLC控制器在气缸控制中的应用及其优势进行深入探讨。

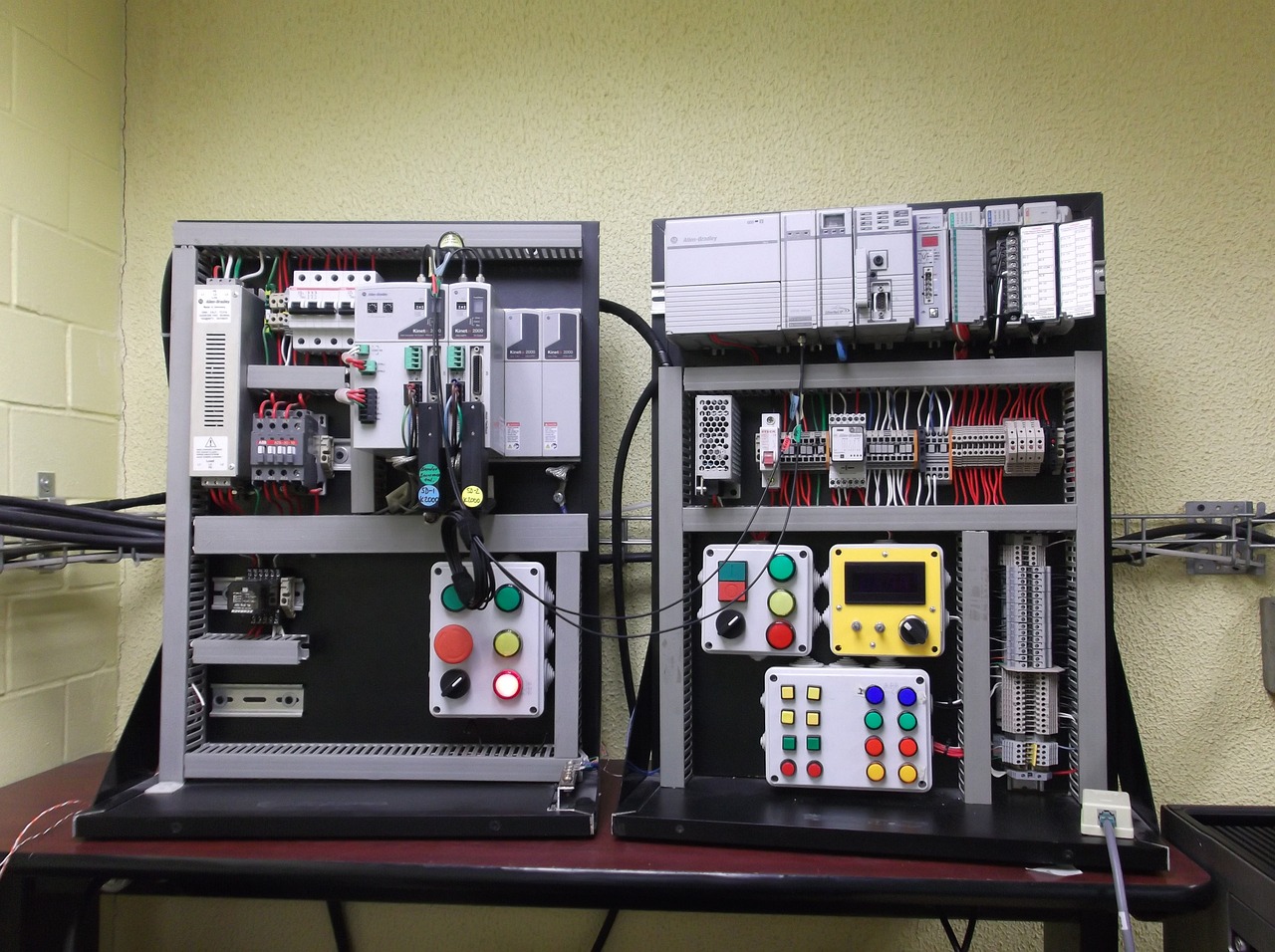

PLC控制器概述

PLC控制器是一种基于微处理器的工业控制装置,具有高度的灵活性和可靠性,它可以根据预设的程序对工业过程进行自动化控制,实现各种逻辑、定时、计数等功能,PLC控制器具有以下几个特点:

1、灵活性强:PLC控制器可以通过编程实现各种复杂的控制逻辑,适应不同场合的需求。

2、可靠性高:PLC控制器采用微处理器技术,具有高度的稳定性和可靠性,能够保证工业过程的稳定运行。

3、易于维护:PLC控制器具有自诊断功能,能够及时发现并解决故障,方便维护人员进行维修。

4、扩展性好:PLC控制器支持多种通信接口和协议,方便与其他设备进行连接和通信。

PLC控制器在气缸控制中的应用

气缸控制通常包括位置控制、速度控制和压力控制等方面,PLC控制器可以通过接收传感器信号和发送控制信号,实现对气缸的精确控制,以下是PLC控制器在气缸控制中的一些常见应用:

1、气缸位置控制:通过PLC控制器的数字输入模块接收位置传感器信号,根据预设的程序控制气缸的行程和位置,实现精确的定点控制。

2、气缸速度控制:PLC控制器可以通过控制进气口和排气口的开关时间,调节气缸的运动速度,实现恒速或变速运动控制。

3、气缸压力控制:通过PLC控制器的模拟输入模块接收压力传感器信号,根据预设的程序控制气缸内部的压力,实现精确的压力控制。

4、多气缸协调控制:在复杂的工业过程中,多个气缸需要协调运动,PLC控制器可以通过编程实现多气缸的顺序控制和联动控制,确保各个气缸按照预定的时间和位置进行运动。

5、故障诊断和保护功能:PLC控制器具有自诊断功能,能够及时发现并解决故障,在气缸控制中,PLC控制器可以监测气缸的工作状态,当出现故障时自动停止气缸运动并发出报警信号,保护设备和人员的安全。

PLC控制器在气缸控制中的优势

相比于传统控制器,PLC控制器在气缸控制中具有以下优势:

1、灵活多样的控制功能:PLC控制器具有强大的逻辑处理能力和丰富的功能模块,可以实现各种复杂的控制逻辑和功能,满足不同类型气缸的控制需求。

2、高可靠性和稳定性:PLC控制器采用微处理器技术,具有高度的稳定性和可靠性,能够保证气缸控制的精确性和稳定性。

3、易于维护和调试:PLC控制器具有自诊断功能,能够及时发现并解决故障,方便维护人员进行维修,PLC控制器的编程和调试工具较为完善,可以缩短开发周期和提高工作效率。

4、易于扩展和集成:PLC控制器支持多种通信接口和协议,方便与其他设备进行连接和通信,可以方便地实现自动化生产线的集成和扩展。

PLC控制器在气缸控制中的应用具有灵活多样的控制功能、高可靠性和稳定性、易于维护和调试以及易于扩展和集成等优势,随着工业自动化水平的不断提升,PLC控制器将在气缸控制中发挥更加重要的作用。

与本文内容相关的文章: