本文介绍了一个PLC控制器案例,该控制器采用西门子S7-200系列,实现了对某企业污水处理系统的控制。通过详细的硬件连接和软件编程,该控制器能够实现对污水处理系统的自动化控制,提高了系统的运行效率和稳定性。该控制器还具备数据监控和故障检测功能,能够及时发现和处理系统故障,保证了系统的可靠性和安全性。该案例详细介绍了PLC控制器的应用过程,为其他类似系统的控制提供了参考和借鉴。

案例背景

随着工业自动化的不断发展,PLC控制器作为重要的工业控制设备,广泛应用于各种生产领域,本案例以某化工厂为例,介绍PLC控制器在该化工厂中的应用。

案例描述

该化工厂的生产过程中,需要对各种化工设备进行控制和监测,有一台重要的反应釜,需要精确控制其温度、压力和液位等参数,以保证生产过程的稳定性和产品质量。

传统的控制方法是通过人工操作和调整,不仅操作难度大,而且容易出现误差和故障,为了提高生产效率和产品质量,该化工厂决定采用PLC控制器对反应釜进行自动控制。

解决方案

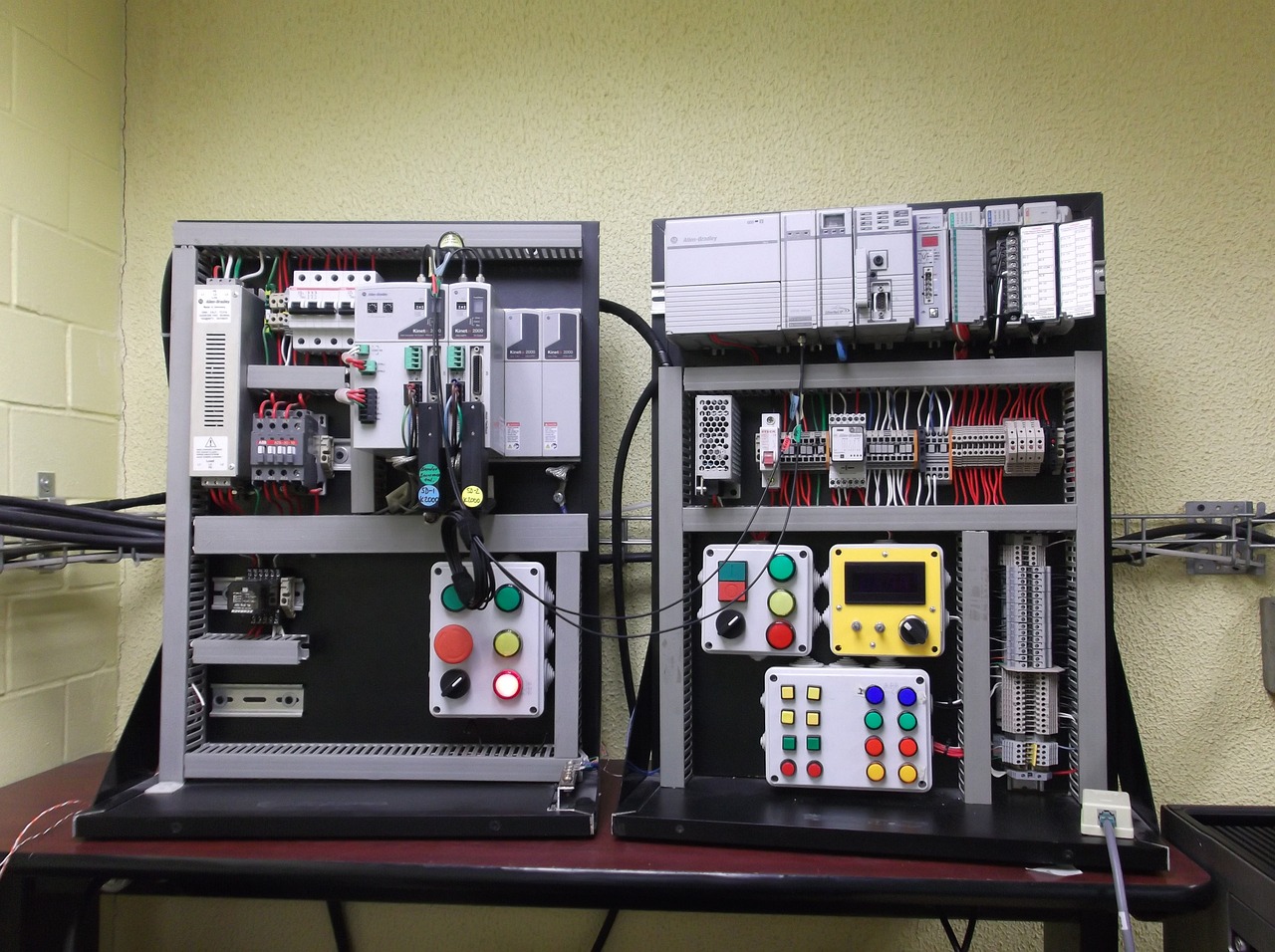

根据该化工厂的需求,我们设计了一套基于PLC控制器的反应釜自动控制系统,该系统能够实现对反应釜温度、压力和液位的精确控制,并能够自动调整和控制化工设备的运行状态。

在硬件方面,我们选用了高性能的PLC控制器和传感器,以确保系统的准确性和稳定性,我们还配备了相应的执行机构和保护装置,以确保系统的可靠性和安全性。

在软件方面,我们开发了一套基于PLC控制器的反应釜自动控制算法,该算法能够实现对反应釜温度、压力和液位的精确控制,并能够自动调整和控制化工设备的运行状态,该算法还能够实现对系统的实时监测和故障报警,以便及时发现和处理系统故障。

实施效果

经过对该化工厂反应釜自动控制系统的实施,我们取得了显著的成效,系统的实施大大提高了生产效率和产品质量,降低了人为误差和故障率,系统的实施还提高了化工厂的安全性和可靠性,减少了潜在的安全风险,系统的实施还降低了维护成本和能源消耗,为企业带来了可观的经济效益。

本案例介绍了PLC控制器在某化工厂反应釜自动控制中的应用,通过实施基于PLC控制器的反应釜自动控制系统,我们取得了显著的成效,包括提高生产效率和产品质量、提高安全性和可靠性、降低维护成本和能源消耗等,这些成效为企业带来了可观的经济效益。

随着工业自动化的不断发展和技术的不断进步,PLC控制器将会在未来发挥更加重要的作用,我们将继续深入研究PLC控制器的应用和技术,以推动其在各个领域的应用和发展,我们也将继续关注市场需求和客户需求,为客户提供更加优质的服务和解决方案。

与本文内容相关的文章: